|

|

|

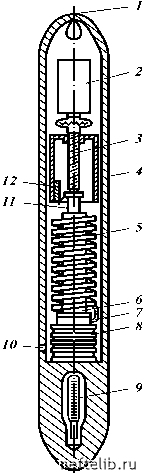

Главная Переработка нефти и газа Рис. 5.46. Схема глубинного поршневого манометра МГП  Рис. 5.47. Схема глубинного гелик-сного манометра МГГ: I - подвеска для проволоки; 2 -часовой привод; 3 - ходовой винт; 4 - корпус; 5 - трубчатая пружина (геликс); 6 - стержень; 7 -капилляр; 8 - сильфон; 9 -термометр; 10 - входное отверстие; II - ось (с пером); 1 2 - барабан (с бумажным бланком) Т а б ли ц а 5.24 Техническая характеристика глубинных термометров Показатель Пределы измерения, °С Максимальное рабочее давление, МПа Приведенная погрешность, % Габариты, мм: длина диаметр Масса, кг

Диаметр манометра 32 мм, поэтому его можно спускать в насосно-компрессорные трубы диаметром 60 мм. Принципиальная схема глубинного геликсного манометра представлена на рис. 5.47. Давление среды через отверстие / 0 в корпусе прибора действует на сильфон 8, заполненный жидкостью. Внутренняя полость сильфона через канал в стержне 6 и капилляр 7 сообщается с внутренней полостью витой трубчатой (геликсной) пружины 5. Для штанговой эксплуатации используются манометры МПМ-4, ДЛПМ-2М и термометры типа "Сириус", при этом НКТ должны быть расположены эксцентрично. По давлению и температуре на забое и различных глубинах по стволу скважины можно судить о характере процесса добычи нефти и состояния скважин (табл. 5.24). 5.8. Обслуживание глубинно-насосных установок Надежная работа глубинно-насосных установок возможна при правильном подборе оборудования, соответствии технологического режима эксплуатации скважины, качественном выполнении монтажных работ и точном уравновешивании, а также при своевременных профилактических ремонтах и смазках. В начале эксплуатации станка-качалки необходим контроль за состоянием сборки, крепления подшипников, затяжки кривошипных и верхних пальцев на шатуне, а также за уравновешиванием, натяжением ремней и отсутствием течи масла в редукторе и т.п. Кроме того, следует проверять соответствие мощности и скорости вращения вала электродвигателя установленному режиму работы станка. При подключении электродвигателя необходимо, чтобы кривошипы вращались по стрелке, указанной на редукторе. В процессе эксплуатации следует регулярно проверять и смазывать узлы станка-качалки и редуктора в соответствии с инструкцией по их эксплуатации. После пуска в эксплуатацию нового редуктора через 1015 сут необходимо вылить из него масло и промыть керосином или соляровым маслом для удаления частиц металла. При повторном использовании слитого масла его необходимо профильтровать. Наличие масла в редукторе проверяют через контрольные клапаны или щупом. Уровень масла в редукторе должен быть между нижним и верхним контрольными клапанами. Для механизированной смены смазки в редукторах и подшипниковых узлах станка-качалки следует применять агрегате! АРОК, АзИНМАШ-48 и МЗ-131СК. Для повышения срока службы механизмов станка-качалки и улучшения энергетических показателей установки особое внимание необходимо уделять уравновешиванию. При работе неуравновешенного балансирного СК в течение каждого двойного хода электродвигатель нагружается неравномерно. Колебания нагрузок отрицательно влияют на прочность станка и приводят к преждевременному выходу из строя электродвигателя. В редукторных станках-качалках для уравновешивания используются противовесы, установленные на кривошипе и балансире. Их поставляют со станком-качалкой. Число противовесов, необходимых для уравновешивания, определяют по графикам, прикладываемым к инструкции по монтажу и эксплуатации станка-качалки. Для установки противовесов на требуемом расстоянии на кривошипе имеются шкалы, нулевые отметки которых находятся против центра вала. При кривошипном уравновешивании устанавливают от одного до четырех грузов на каждом кривошипе. Для определения числа грузов, а также нахождения положения этих грузов необходимо пользоваться графиками при кривошипном и комбинированном уравновешивании. Уравновешивающий момент Мур (в кН-м) в соответствии с графиками Мур = f(R) ориентировочно определяется по формуле Мур = S(Pшт + 0,5Рж), 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 [ 62 ] 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 |

||||||||||||||||||||||||||

|

|