|

|

|

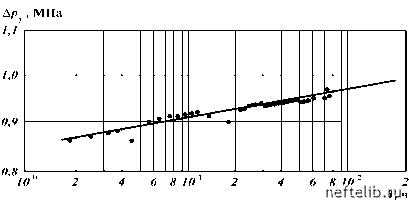

Главная Переработка нефти и газа тельно, темп и величина снижения КПД во втором случае значительно больше. Статистический анализ характера износа щелевых уплотнений пасосов указывает па возможность задира металла в зазоре, а также на абразивный износ. Основные причины износа и задира: 1) несимметричность радиальных сил, действующих па ротор; 2) динамический прогиб вала особенно при оборотах, близких к критическим; 3) некачественная центровка рабочего колеса относительно уплотнения. Статистический анализ зависимости величины зазора 5 от наработки дан на рис. 1 2. 11 , где указан доверительный интер -вал экспериментальных наблюдений 5 с вероятностью 0,9. Кроме того, исследовались закономерности изменения перепада давления па щелевом уплотнении от наработки и подачи насоса. Для исследования было изготовлено специальное приспособление с двумя выводами трубок статического давления в начале и конце уплотнения работающего насоса НМ 10 000-210. Концы трубок подключались к образцовым мапомет-рам. На рис. 12.12 показано изменение пе репада давления APу в уплотнении с наработкой Т. Если ввести понятие коэффициента давления в уплотнении  Рис. 12.11. Изменение радиального зазора в щелевых уплотнениях рабочих колес насосов НМ 10 000-210 с ростом наработки  Рис. 12.12. Зависимость перепада давления в уплотнении рабочего колеса от наработки (насос НМ 10 000-210, D2 = 530 мм, 50 = 0,3 мм) Ар у Ар (1 2. 1 9) где Ар = р-g - H, а H - напор насоса, то график на рис. 12.12 можно аппроксимировать формулой Ку = b - LnT + Ку0, (12.20) где Ку0 = 0,472 - коэффициент давления в уплотнении в начале эксплуатации насоса после ремонта; b = 1,636-10-2 - коэффициент, определяющий наклон кривой. С увеличением подачи насоса коэффициент Ку уменьшается (рис. 12.13). Приведем пример изменения среднего значения КПД во времени на начальном периоде эксплуатации насоса типа НМ 10 000-210: Наработка насоса, ч ...... 168 366 504 672 840 1003 Средний КПД насоса .... 0,819 0,816 0,816 0,819 0,807 0,804 Анализ влияния различных факторов на снижение КПД насосного агрегата затруднен из-за большой погрешности его измерения. Поэтому при оценке степени ухудшения КПД рекомендуется использовать не абсолютные, а относительные величины его изменения, исходя из следующих предпосылок. Примем, что КПД магистрального насоса определяется по следующей зависимости: Q(рвых - рвх ) 367,2-N -лэл.д.  Рис. 12.13. Зависимость коэффициента давления уплотнения рабочего колеса от подачи насоса (насос НМ 10 000-210, D2 = 530 мм, 50 = = 0,3 мм) где Q - подача насоса, м3/ч; pвых и pвх - давление па выходе и входе насоса, кгс/см2; N - мощность, потребляемая электродвигателем, кВт; пэлдв - КПД электродвигателя. При специальных измерениях КПД пользуются следующими средствами: расходомерами в составе узлов учета нефти с погрешностью 0,25+0,5 %; образцовыми манометрами, устанавливаемыми на входе и выходе насоса класса точности 0,25 или 0,4; измер ительным комплектом мощности класса точности 0,5, работающим в комплекте с измерительными трансформатор а-ми тока и напряжения классов точности 0,5. С учетом систематической погрешности указанных ср едств измерения и имеющихся случайных погрешностей измер епие КПД магистрального насоса производится с точностью 3+4 %. При автоматизированных измерениях с использованием штатных контрольно-измерительных приборов (датчиков давления "Мипитрап" класса точности 0,6; датчика мощности классов точности 0,5 или 1 ,0 и измерительных каналов системы телемеханики) погрешность определения КПД будет в пределах 6+7 %. Указанные погрешности определения КПД насоса пе позволяют с достаточной точностью оцепить соответствие эксплуатационных значений КПД паспортному. На точность опреде-лепия эксплуатационного КПД влияет также пеидептичпость условий измерения параметров, характеризующих работу насоса из-за наличия пульсаций и турболептпости потока па входе и выходе насоса, пульсации и неравномерность давления из-за отсутствия необходимой длины прямолинейных уча-трубопроводпой обвязке насоса, где происходит отбор 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 [ 89 ] 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 |

||

|

|