|

|

|

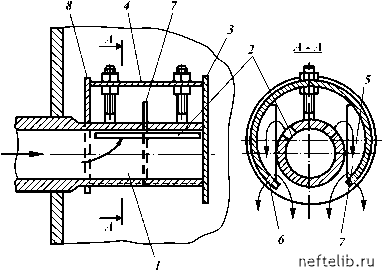

Главная Переработка нефти и газа эффективность Технико-экономические преимущества предложенного устройства заключаются в уменьшении его габаритов за счет использования поверхности обечайки для распределения газа, в повышении эффективности работы устройства в результате равномерного распределения газового потока путем выравнивания его скоростей. Использование предложенной конструкции позволяет равномерно распределить газовый поток на небольшой высоте (1,5-2 диаметра штуцера), так как газ отбирается из обечайки, непосредственно установленной против штуцера. Изменением сечения каналов можно добиться полного выравнивания динамических потоков, выходящих из обечайки, а так как базовый поток выходит над перфорированным основанием, исключается повторный унос жидкости из кубовой части аппарата. Кроме того, снижается металлоемкость массообменных аппаратов с газораспределительным устройством, уменьшаются энергетические затраты, необходимые для подачи потока газа в аппарат, расширяется область применения таких устройств, которые можно также использовать на блок-понтонах и морских платформах. Техническое решение использовано в промышленности. Разработчик ДАО ЦКБН ОАО "Газпром" (142100, Московская обл., г. Подольск, Комсомольская, 28). Литература Патент РФ < 1643030, БИ < 15, 1989 (Авторы: Г.К. Зиберт, Л.Б. Галдина, В.В. Клюйко, В.И. Гибкин). 9.3.3. узел ввода жидкости или газожидкостной смеси в аппарат Краткое описание Предложенное техническое решение относится к конструктивному выполнению устройств ввода жидкости или газожидкостной смеси в аппарат, в частности в абсорберы для осушки газа, сепарационные и фильтрационные аппараты. На рис. 9.40 представлен чертеж узла ввода жидкости или газожидкостной смеси в аппарат. Узел ввода жидкости выполнен в виде патрубка 1 с выход-  Рис. 9.40. Узел ввода жидкости или газожидкостной смеси в аппарат: 1 - патрубок; 2 - выходное отверстие; 3 - заглушка; 4 - цилиндрический колпак; 5 - каналы для прохождения исходного потока; 6 - выходные отверстия; 7 - косынка; 8 - фланец ным отверстием 2 и заглушкой 3, на котором эксцентрично относительно его оси установлен цилиндрический колпак 4, образующий своей внутренней поверхностью и внешней поверхностью патрубка каналы 5 для прохождения исходного потока и имеющий выходные отверстия 6. Для фиксации цилиндрический колпак 4 снабжен направляющими косынками 7, а со стороны входа ограничен корпусом аппарата или фланцем 8. Выходные отверстия на патрубке и колпаке разнесены друг относительно друга, например на 180°. Выходные отверстия на патрубке расположены в его нижней части. Размер живого сечения выходных отвер стий 6 цилиндрического колпака 4 пр евышает р азмер живого сечения продольных каналов 5, который в свою очередь превышает размер живого сеченияя отверстий 2 патрубка. Соединение колпака с патрубком может быть выполнено, например, резьбовым, что позволяет изменять э ксцентр ичность колпака по отношению к патрубку и тем самым р егулировать скорость потока жидкости и газожидкостной смеси. Узел ввода жидкости или газожидкостной смеси в аппар ат работает следующим образом. Поток жидкости или газожидкостной смеси проходит по патрубку 1, выходит через отверстие 2 и разворачивается вверх на 90°, так как патрубок выполнен с заглушкой, а выходные отверстия расположены в верхней части его боковой стенки. Исходный поток, попадая в цилиндрический колпак 4, отражается от его внутренней поверхности, разворачивается на 1 80° и по каналам 5, образованным внешней поверхностью патрубка 1 и внутренней поверхностью колпака 4, проходит к выходным отверстиям 6, расположенным в нижней части цилиндрического колпака 4, через которые попадает в аппарат. При прохождении исходного потока по узлу ввода он разворачивается приблизительно на 270°, за счет чего уменьшается скорость и гасится энергия потока, так как размеры живых сечений выходных отверстий и каналов по мере прохода жидкости увеличиваются в несколько раз, скорость прохождения и энергия потока, за счет его расширения, значительно уменьшается. Этим обеспечивается равномерное распределение потока жидкости или газожидкостной смеси внутри аппарата. эффективность Равномерное распределение потока жидкости или газожидкостной смеси внутри аппарата позволяет повысить эффективность работы аппарата. Например, улучшить процесс мас-сообмена за счет равномерного распределения жидкости по поверхности тарелки. Техническое решение использовано в промышленности. Разработчик ДАО ЦКБН ОАО "Газпром" (142100, Московская обл., г. Подольск, Комсомольская, 28). Литература Патент РФ < 2094092, БИ < 30, 1997 (Автор Г.К. Зиберт). 9.3.4. переливное устройство Краткое описание Предложенное техническое решение (рис. 9.41) относится к устройствам отвода жидкости с массообменных, сепарацион-ных, фильтрующих тарелок на нижележащую ступень или в кубовую часть аппарата и может быть использовано в колонных аппаратах, например, абсорберах осушки газа, сепараторах, фильтрах или секциях многофункциональных массооб-менных аппаратов. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 [ 93 ] 94 95 96 97 98 99 100 101 |

||

|

|