|

|

|

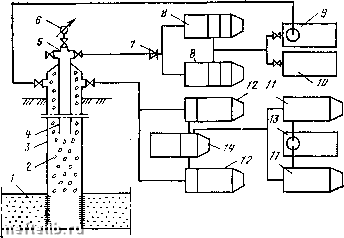

Главная Переработка нефти и газа водительность таких установок 1200 кг/ч пара при рабочем давлении до 10 МПа и температуре до 310 °С. Вместимость цистерны для воды составляет 4,2 м. Можно также осуществлять закачку жидкости в пласт и нагревать ее скважинным электронагревателем. Для нагрева и нагнетания нефти в скважины и для депарафинизации трубопроводов используется агрегат 1АДП-4-150 (или 2АДП-12/150 VI), который обеспечивает подачу 8,2 (12,0) мз/ч при температуре 150 °С и давлении 20 (16) МПа. Оборудование агрегата смонтировано на шасси автомобиля высокой проходимости КрАЗ-255Б. § 5.9. СОЛЯНОКИСЛОТНАЯ, ТЕРМОХИМИЧЕСКАЯ -И ТЕРМОКИСЛОТНАЯ ОБРАБОТКИ Солянотслотная обработка (СКО) нашла наиболее широкое распространение вследствие простоты технологии, наличия благоприятных условий для ее применения и высокой эффективности. Она используется для обработки карбонатных коллекторов и песчаников с карбонатным цементом, очистки призабойной зоны от загрязнений в нагнетательных скважинах, для растворения отложений солей и очистки от глины, цемента и т. д. Солянокислотная обработка основана на способности соляной кислоты растворять карбонатные породы и карбонатный цемент песчаников и других пород, в результате чего создаются пустоты, «каналы разъедания» в призабойной зоне. При этом образуются хорошо растворимые в воде соли (хлористый кальций и магний), вода и углекислый газ (в виде газа или жидкости). Основные реакции при воздействии соответственно на известняк и доломит следующие: CaC03 + 2HCl = CaCla-fHaOH-C02; (5.37) CaMg (СОз)г + 4НС1 = CaCU + MgCl + гНО -f 200. (5.38) Солянокислотный раствор представляет собой смесь следующих реагентов и материалов: соляной кислоты, выпускаемой промышленностью в трех видах- синтетическаятехническая, техническая и из абгазов органических производств соответственно с концентрацией не менее 31; 27,5 и 24,5 %; ингибитора коррозии - вещества, снижающего коррозионное разрушение оборудования (катапин-А, катапин-К, ката-мин-А, марвелан-К(О), И-1-А, В-2, уротропин технический, формалин) и добавляемого в пределах 0,05-0,8 % от количества кислотного раствора; интенсификатора - ПАВ для повышения эффективности СКО в результате улучшения выноса продуктов реакции и расширения профиля воздействия (катапин-А, катамин-А, марве-200 лан-К(О), ОП-10, ОП-7, 44-11), добавляемого в пределах 0,1- 0,3 % от количества кислотного раствора; стабилизатора для предупреждения выпадания осадков окисных соединений железа, алюминия, геля кремневой кислоты (уксусная кислота, лимонная кислота, плавиковая или фтористоводородная кислота), добавляемого в пределах 0,8- 2 % от количества кислотного раствора. Перед обработкой в солянокислотный раствор для нейтрализации серной кислоты добавляют также хлористый барий. После реакции в емкости образуется осадок сернокислого бария. Для обработки терригенных коллекторов и увеличения активности воздействия на силикатные пopioды и материалы (аморфная кремнекислота, глины, аргиллиты, кварц) используют смесь 12 %-ного раствора соляной кислоты и 3-5%-ного раствора плавиковой (HF) кислоты и называют ее грязевой кислотой или глинокислотой. Обработка, соответственно, назы--вается глинокислотной. Для удобства транспортировки и хранения, а также для безопасности работы на промыслах, особенно в Западной Сибири, плавиковую кислоту можно получать из смеси фтористых солей (бифторид-фторид аммония NH4FHF-fNH4F и бифто-рид аммония NH4F). С целью приготовления глинокислоты с содержанием 12% НС1 и 3% HF берут 16%-ную HC1 и 5 % бифторид-фторид аммония от объема раствора. При этом в результате взаимодействия НС1 с бифторид-фторид аммонием образуется HF. Рецептуру и вид кислотного раствора выбирают в зависимости от химического состава пород, типа коллектора и температуры. Так, при обработке ангидритов в солянокислотный раствор целесообразно добавлять 6-10 % по массе азотнокислого калия. Сульфат- и железосодержащие карбонатные коллекторы предпочтительно обрабатывать 10-15%-ными растворами уксусной (СН3СООН) и сульфаминовой (NH2SO3H) кислот или солянокислотный раствором с присадками хлористого кальция или поваренной соли, а также сульфатов калия и магния. При обработке железосодержащих карбонатных коллекторов солянокислотный раствором осадкообразование предупреждается присадкой в раствор уксусной или лимонной кислот в количестве соответственно 3-5 и 2-3% по массе. Повышенные температуры пластов (более 60 °С) обусловливают высокие скорости реакции кислот с породой и металлом оборудования, требуют более тщательного ингибирования кислоты и применения составов с замедленными сроками нейтрализации. Тип коллектора определяет необходимую проникающую способность кислотного раствора, от которой зависит охват воздействием по простиранию и толщине пластов, проникновение его в мелкие поры и микротрещины. Замедление скорости нейтрализации кислоты и как следствие увеличение глубины обработки пластов достигается применением кислотных эмульсий, пен, добавкой хлористого кальция, органических (уксусной и лимонной) кислот, ингибитора В-2 и др. В трещиноватых и трещиновато-пористых коллекторах предпочтительно использовать вязкие и вязкоупругие системы - кислотные эмульсии и пены, загущенные КМЦ кислотные составы. В пористых малопроницаемых коллекторах и при загрязнении призабойной зоны минеральной взвесью предпочтительно применять кислотные растворы с повышенной фильтруе-мостью (проникающей способностью), к которым относят кислотный раствор, обработанный гидрофобизирующим ПАВ для добывающих скважин и гидрофилизирующими ПАВ для нагнетательных скважин, газированные кислоты (с преобладанием жидкой фазы) и кислотные аэрозоли (с преобладанием газовой фазы). В качестве газовой фазы используют азот (снижается коррозионная активйость и взрывобезопасность), углекислый газ (повышается растворяющая способность смеси), воздух, углеводородный газ. Снижения коррозии оборудования и увеличения глубины обработки пласта можно достичь путем образования кислотных растворов в скважине или в пласте в результате реакции раствора формальдегида НСНО (формалина) с солями аммония (хлористым аммонием NH4CI или аммиачной селитрой NH4NO3): 6НСН0 + 4NH4CI - 4НС1 + C6H12N4 + бНР (5.39) 6НСН0 + 4NH4NO3 = 4НМОз + C6H12N4 + 6Н2О (5.40) Образовавшиеся соляная (НС1) и азотная (HNO3) кислоты взаимодействуют с карбонатами, а уротропин C6H12N4 приводит к замедлению скорости взаимодействия. По технологии проведения СКО различают: а) кислотные ванны (без закачки кислоты в пласт с целью очистки ствола скважины); б) обычные (простые) СКО (с закачкой кислоты в пласт); в) СКО под давлением (с интенсивной закачкой кислоты в пласт, обычно, при использовании пакера); г) поинтер-вальные (ступенчатые) обработки (с регулированием места входа кислоты в пласт). Можно выделить также: а) пенокислотные обработки (с использованием аэрированного солянокислотного раствора в виде пены при средней степени аэрации в нормальных условиях 15- 25); б) газокислотные обработки (азот от АГУ 6000-500/200 или природный газ из соседних газовых скважин); в) серийные обработки (многократные с интервалом 5-10 сут); г) кисло-тоструйные обработки (через гидромониторные насадки). Кислотные ванны применяют в скважинах с открытым забоем после бурения и при освоении. Кислотный раствор вводят /02 методом промывки (прокачки). Применяется раствор повышенной концентрации (15-20%). Время выдержки составляет 16-24 ч. Простые кислотные обработки наиболее распространены. Сначала на скважине осуществляют обычные подготовительные операции: промывку забойных пробок, удаление парафинистых и смолистых отложений тепловой обработкой или промывкой растворителями (керосином, газоконденсатом, пропан-бутано-выми или бутилбензольнымн фракциями, «бензиновой головкой» по ТУ 352-53, бензолом). Кислотный раствор закачивают в НКТ одним насосным агрегатом при давлении до 6-8 МПа и открытом затрубном пространстве. В момент подхода кислотного раствора к башмаку НКТ затрубное пространство перекрывают и без остановки продолжают закачку кислотного раствора в пласт и продавочной жидкости. Принимают 0,4-1,5 м 8- 15%-ного раствора соляной кислоты из расчета на 1 м эффективной толщины пласта. При повторных (серийных) обработках объем раствора увеличивают на 20-50%. После задавки кислоты в пласт немедленно приступают к освоению скважины, чтобы предотвратить возможные выпадения осадков, поскольку кислота нейтрализуется быстро (до 1-2 ч). Для задавки активного солянокислотного раствора в пласт создают давление на устье до 20-30 МПа закачкой несколькими насосными агрегатами. Как и при ГРП, устанавливают пакер с якорем. Регулирование места ввода кислоты в пласт можно обеспечить применением одного или двух пакеров, созданием на забое столба тяжелой или высоковязкой жидкости, закачкой в пласт вязкопластичных или вязкоупругих жидкостей, заполнением трещин водо- или нефтерастворимыми зернистыми ма-териалами (гранулированными магнием, полимером, высоко-окисленным битумом, рубраксом). Если в призабойной зоне наблюдается отложение парафинистых и афальтосмолистых веществ, то целесообразно проводить термохимическую или термокислотную обработку. Под термохимической обработкой (ТХО) понимают процесс воздействия на породы призабойной зоны пласта горячей соляной кислотой, причем нагревается она на глубине за счет теплоты экзотермической реакции между прокачиваемым раство-)ом кислоты и реагентным материалом (обычно магнием), сли термохимическая обработка сопровождается кислотной обработкой, то такую комбинированную обработку называют термокислотной (ТКО). Термохимическая обработка основана на реакции: Mg + 2НС1 -f HjO = MgCla + HjO + H -J- 461,38 кДж. (5.41) 203 Концентрация кислоты в исходном растворе принимается такой (14-18 %), чтобы после реакции с магнием остаточная концентрация была достаточной (10-12%) для активного воздействия на породы. В зависимости от степени необходимого нагрева на 1 кг магния принимают 50-100 л раствора. По технологическим схемам осуществления можно выделить внутрискважинную термохимическую обработку (ВСТХО), вну-трипластовую термохимическую обработку (ВПТХО) и комплексную внутрипластовую кислотную обработку обводняющейся скважины (КВПКО) [4]. Внутрискважинную термохимическую обработку (ВСТХО) можно проводить с помощью термонаконечника, через который прокачивается солянокислотный раствор. Предварительно в термонаконечник загружают 40-100 кг стержневого (пруткового), стружкового или крупнозернистого (размер зерен 10-12 мм) магния и спускают его на НКТ в скважину. Более технологично проведение ВСТХО на основе использования гранулированного (размер гранул 0,5-1,6 мм) магния. Для доставки гранул магния в зону реакции целесообразно использовать химически инертные (например, углеводородные - дизельное топливо, керосин, газоконденсат, «легкая» нефть) по отношению к магнию жидкости. При использовании воды в качестве жидкости-магнийносителя происходит гидролиз магния в воде, в результате этого теряется масса магния (на 3-7%). Добавка к воде перманганата калия или ПАВ уменьшает роль этих отрицательных явлений. В зависимости от вида жидкости-магнийносителя может изменяться технологическая эффективность ВСТХО. В призабойной зоне полная или частичная закупорка пор парафином и другими органическими и неорганическими системами наблюдается в той ее части, которая образует ствол скважины и непосредственно к нему примыкает (до 0,5 м). Это усложняет естественную неравномерность профиля притока (закачки). При частичной закупорке пор неорганическими системами их действие можно несколько устранить кислотной обработкой, а органическими - тепловой обработкой и обработкой растворителями. В случае совместного действия органических и неорганических систем, особенно при полной закупорке пор, положительного результата можно достичь комплексным сочетанием воздействий кислотой, теплом и растворителем на стенку скважины (фильтр) и призабойную зону по технологии ВСТХО. Растворитель закачивают в смеси с кислотным раствором или используют его в качестве жидкости-магнийносителя. При ВСТХО гранулированный магний подают в затрубное пространство, а кислотный раствор закачивают в НКТ. Реакция магния с кислотой происходит либо ниже башмака НКТ до забоя в нисходящем их потоке (рис. 5.10), либо в затрубном 204  Рис. 5.10. Технологическая схема внутрискважннной термохимической обработки с созданием нисходящих потоков: / - продуктивный пласт; 2 - гранула магния; 3 - обсадная колонна; 4 - насосно-ком-прессорные трубы; 5 - устьевое оборудование; ff -манометр; 7 - обратный клапан; в - насосные кислотные агрегаты; S -емкость для промывочной и продавочной жидкости; 10 - емкость для кислотного раствора; - насосные агрегаты для подпора; и насосные агрегаты; /3 - емкость для жидкости-магнийносителя и продавочной жидкости; 14 - пескосмеснтель пространстве напротив продуктивного пласта, где гранулы магния псевдоожижаются восходящим потоком кислотного раствора (предварительно при необходимости на НКТ спускают перфорированный хвостовик) или созданы встречные потоки жидкости-носителя с магнием и кислотного раствора. Гранулированный магний можно вводить также на забой скважины намывом или засыпкой. Внутрипластовая термохимическая обработка заключается в заполнении трещин гидроразрыва смесью песка и гранулированного магния и последующем экзотермическом растворении магния солянокислотным раствором (рис. 5.11). Эффективность ВПТХО обеспечивается комплексным действием четырех факторов: механического (разрыв-или раскрытие трещин пласта и увеличение проницаемости трещин после растворения магния из смеси с песком); теплового (расплавление органических отложений); термокислотного (воздействие на освобожденные от органических отложений породы нагретым кислотным раствором внутри пласта) и гидрогазодинамического (регулирование мас- сообменных процессов и улучшение освоения скважины и очистки призабойной зоны от загрязняющих продуктов выделяющимся газообразным водородом). Для более эффективного обогрева ближайшей окрестности скважины рекомендуется 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 [ 33 ] 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 |

||

|

|