|

|

|

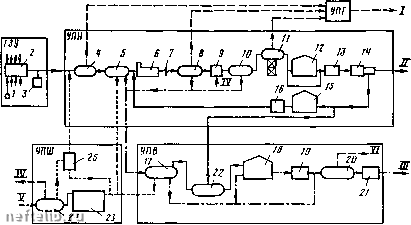

Главная Переработка нефти и газа станции, практически полностью утилизируется нефтяной газ. Такие системы с некоторыми видоизменениями использованы при обустройстве месторождений Западной Сибири. Системы сбора на месторождениях Западной Сибири Применяют несколько разновидностей напорных систем нефтегазосбора, специфика которых в основном связана с кустовым размещением скважин, наклонно и направленно пробуренных на продуктивный пласт (рис. 11.2). В этих системах нашли применение комплексные сборные пункты (КСП), на которых происходит частичная подготовка нефтн и ее откачка на ЦСП, называемый еще центральным пунктом подготовки нефти (ЦППН). Сепарация газа осуществляется в две-три ступени. Сепарация I ступени происходит при давлении 0,4-0,8 МПа перед дне или КСП, а газ поступает на ГПЗ, удаленный на расстоянии 100 км и более. В обводненную продукцию на КСП вводят деэмульгатор. В зависимости от того, какие технологические процессы ведут на КСП, выделяют три варианта систем. ЦППН Ч КСП ни * 9, ЛСЛ , ZZr ЦППН ЛИГ" Рис. 11.2. Системы нефтегазосбора на месторождениях Западной Сибири: / - скважина; 2 - групповая замерная установка; 3 - блок дозирования деэмульгатора; 4 - сепаратор i ступени; 5 -дожимная насосная станция; 6 -установка предварительного сброса воды и отбора газа; 7 - сепаратор-подогреватель (деэмульсатор); « - сепаратор II ступени; 9 -сепаратор III ступени; /О - отстойник (электродегидратор); - блок нагрева; / - газ на ГПЗ; - газ потребителю; /Я - товарная иефть: IV - вода на КНС По варианту (см. рис. 11.2, а) всю обводненную нефть подготавливают на ЦППН, где осуществляют сепарацию и обезвоживание. По варианту (см. рис. 11.2, б) (Западно-Сургутское месторождение) на КСП проводят частичное обезвоживание нефти. По варианту (см. рис. 11.2, в) (Самотлорское месторождение) на КСП подготавливают нефть в газонасыщенном состоянии без применения насосов, причем ведется раздельная подготовка безводной и обводненной нефти. На КСП имеются также установки предварительного сброса воды и отбора газа 6, нагреватели 11 и отстойники (электродегидраторы) 10 для глубокого обезвоживания нефти. Горячую воду из отстой-, пиков 10 подают в трубопровод перед I ступенью сепарации. На ЦППН проводят сепарацию II и III ступеней. Другие системы нефтегазосбора Институт Татнефтепроект разработал вариант напорной системы, при которой на дожимной насосно-компрессорной станции (ДНКС), совмещенной с ГЗУ, давление газонефтяной смеси повышают до 1,6-2 МПа и перекачивают на УСУ. Однако система не нашла широкого применения из-за отсутствия экономически выгодных и надежных в работе газожидкостных нагнетателей (винтовых насосов, насосов-компрессоров). Институт Башнефтепроект разработал вариант герметизированной самотечной системы с использованием эжекторных установок, которые устанавливают на ГЗУ. Газ I ступени сепарации эжектирует газ II ступени и при давлении 0,2-0,5 МПа транспортируется по газопроводу на ГПЗ. Нефть по нефтетру-бопроводу самотеком поступает на сборный пункт. Большая металлоемкость и отсутствие централизации объектов ограничили применение этой системы. Грозненским нефтяным институтом в 60-х годах разработана высоконапорная система нефтегазосбора при давлениях до 6- 7 МПа за счет использования пластовой энергии. На месторождении сооружаются только ГЗУ. Продукция скважин направляется в сборный коллектор и транспортируется за счет пластовой энергии на централизованную сепарационную установку (ЦСУ), которая размещается на территории УПН и ГПЗ и удалена от ГЗУ на расстояниях, измеряемых десятками километров. Предложена также бесколлекторная (лучевая) система, в основе которой лежит совместный транспорт нефти и газа от каждой скважины до крупных, обслуживающих до ста скважин, сборных пунктов. На сборном пункте осуществляется подготовка нефти или же только I ступень сепарации, а газонасыщенная нефть перекачивается насосами на ЦСП всего месторождения. Анализ применения герметизированных систем сбора, выполненный ВНИИСПТнефтью, позволил выделить девять обобщающих вариантов. Из них наибольшее применение нашли три системы, включающие: а) только ГЗУ (удельный вес применения 23,1%); б) ГЗУ и дне с отбором газа только на ДНС (33%); в) ГЗУ и дне с отбором на ГЗУ и ДНС (24,7%). Удельный вес применения остальных вариантов колеблется от 0,5 до 7,6%. Рассмотренные системы применительно к конкретным условиям совершенствовались, модернизировались. Тенденция их развития-максимальная централизация нефтепромысловых объектов, автоматизация и телемеханизация. Унифицированные технологические схемы комплексов сбора и подготовки нефти, газа и воды нефтедобывающих районов Они разработаны Гипровостокнефтью и ВНИИСПТнефтью на основании обобщения научных достижений, а также отечес1вен-ного и зарубежного опыта. В основу этих схем положено совмещение процессов сбора и подготовки при максимальном концентрировании основного технологического оборудования на ЦСП. На месторождении размещаются только ГЗУ. В связи с разнообразием условий конкретных месторождений комплекс может иметь два варианта технологической схемы размещения дополнительного оборудования на месторождении: I ступень сепарации с ДНС и с предварительным обезвоживанием нефти, причем качество воды должно удовлетворять требованиям закачки в трещиновато-пористый пласт; I ступень сепарации с насосной откачкой без сброса воды. Унифицированная технологическая схема показана на рис. П.З. В схеме можно выделить пять узлов-установок замера шродукции скважин (ГЗУ), подготовки газа (УПГ), нефти (УПН), воды (УПВ) и шлама или механических примесей (УПШ). Нефть, газ и вода под давлением до 1,5-3 МПа из скважин / по выкидным трубам (шлейфам) диаметром 75-150 мм, длиной 0,8-4 км направляются в автоматизированные групповые замерные установки 2 (типа «Спутник»), где происходит отделение газа от жидкости (нефти, воды) и автоматическое поочередное (поскважинное) измерение расходов жидкости и газа, После замерной установки нефть, газ и вода снова смешиваются и транспортируются по сборному коллектору диаметром 200-500 мм, длиной до 7-70 км под собственным давлением до УПН. Допустимые пределы однотрубного транспортирования в зависимости от рельефа местности, вязкости и расхода продукции, диаметра трубопровода и давления на его входе можно выбрать по таблице Гипровостокнефти. Для внутритрубной де-400  Рис. 11.3. Унифицированная технологическая схема комплекса сбора н подготовки нефтн, газа н воды нефтедобывающего района: / - скважина; 2 - автонатизвроваииая групповая заиерная установка; 3 - блок подачи деэиульгатора; 4 - сепаратор I ступени; 5 - отстойнвк предварительного сброса воды; 6 - печь для нагрева энульснн; 7 - каплеобразователь; S - отстойник глубокого обезвоживания н II ступени сепарации; 9 -снеситель для ввода пресной воды; /О - электродегидратор для обессоливания; - сепаратор III (горячей) ступени сепарации; 12 - резервуар товарной нефти; 13, 16, 19 - насос; 14 - автомат по взиеренню количества и определению качества товарной, нефти; /5 -резервуар некондиционной нефти; /7 -блок очистки воды; /8 -резервуар очищенной воды; 20 -блок дегазатора воды с насосои; 21 - узел заиера расхода воды; 22 - блок приема и откачки уловленной нефти; 23 - емкость шламоиакопитель; 24 - блок приема и откачки стоков; 25 - иуль-тнгидроциклон для отделения от сточной (дождевой) воды механических примесей; / - товарный нефтяной газ; - товарная нефть; / - очищенная вода иа КНС; /V - пресная вода; V - промысловые ливиевые стоки; VI - газ иа свечу эмульсации с помощью блока 3 вводится в поток деэмуль-гатор. На УПН осуществляют последовательно сепарацию I ступени 4, предварительное обезвоживание 5, нагрев эмульсии 6, укрупнение капель воды 7, глубокое обезвоживание и сепарацию II ступени 8, ввод пресной воды в поток 9, обессоливание 10 и сепарацию III ступени (стабилизацию). Обезвоженная и обессоленная нефть из сепараторов 11 самотеком поступает в два попеременно работающих герметизированных резервуара 12 на кратковременное хранение. Из них нефть забирается подпорным насосом 13 и подается на автоматизированную замерную установку количества и качества товарной нефти 14 (типа «Рубин»). Если нефть отвечает кондициям, то она направляется в парк товарных резервуаров и далее в магистральный нефтепровод и на НПЗ. Если нефть окажется некондиционной по содержанию воды (более 0,5%) и солей (более 100 мг/л), то задвижка на входе в товарный резервуар автоматически закрывается и открывается задвижка для возврата нефти снова на обезвоживание и обессоливание. Необводненная нефть минует часть узлов УПН и поступает сразу в концевые сепараторы П1 ступени 11, TRt смешивается с обезвоженной и обессоленной нефтью. Отделившийся газ по сборным газопроводам поступает на УПГ, весь комплекс оборудования которого называют газобензиновым заводом. Обычно УПГ монтируют для большой группы месторождений, где имеются большие запасы нефтяного газа. На промысле (месторождении) подготовка газа не осуществляется. Отделившаяся в отстойниках и электродегидраторе вода самотеком поступает на УПВ. Там она проходит через блоки очистки 17 и дегазации 20 и через узел замера 21 подается на кустовые насосные станции (КНС) для закачки в пласт. Уловленная в блоке 22 нефть откачивается на УПН. Шлам, который отделяется от нефти и воды на УПН и УПВ, поступает в емкость-шламонакопитель 23 УПШ. Вода из емкости 23 и сточная вода из промысла поступают в блок стоков 24, откуда откачиваются в мультигидроциклон 25 для отделения шлама. Шлам собирается в емкости 23, а вода подается на вход УПН. Газы дегазации воды поступают на свечу для сжигания. При такой схеме сбора и подготовки потери углеводородов сведены до минимума (0,2 %). Некоторые особенности технологических схем в конкретных условиях Высокопарафинистые (6-25%) и высокосмолистые нефти при сравнительно высокой температуре (20-30°С) теряют свою подвижность. При снижении температуры вязкость существенно возрастает. Это затрудняет пуск нефтепровода после его остановки, требует применения насосов, рассчитанных на высокие давления. Для облегчения транспортирования таких высоковязких и застывающих нефтей (эмульсий) их подогревают или вводят реагенты, понижающие вязкость пристенных слоев нефти. Блочные автоматизированные печи подогрева нефти устанавливают на выкидных линиях (устьевые нагреватели типов УН и ПТТ), на сборных коллекторах (печи подогрева типа ПП и подогреватель трубопроводный типа ПТ) и на магистральных трубопроводах. Нефтяной газ сжигают в печах, которые обеспечивают нагрев до 70 °С при рабочем давлении до 1,616 МПа. Подогреватели типов ПП и ПТ можно использовать при де-эмульсации нефти, а также для подогрева газа и воды при газлифтной эксплуатации и поддержании пластового давления. Трубопроводы рассчитывают на максимальные расходы продукции, соответствующие второй стадии процесса разработки (см. § 1.5). В периоды других стадий они работают с большой недогрузкой. При холмистом рельефе местности это сопровождается большими пульсациями давления и скоростей потока, образованиями «газовых мешков» в повышенных участках трубопровода, ухудшением режима работы установок сепарации, подготовки нефти и воды и др. В таком случае целесообразно вместо одного коллектора большого диаметра укладывать два трубопровода меньших диаметров, обеспечивающих его пропускную способность. По этим трубопроводам сначала "раздельно собирают необводненную и обводненную нефти, а позже один из них демонтируют. Можно также осуществлять предварительный отбор газа на ГЗУ и раздельный его сбор или отбор с помощью эжекторов на перевальных точках (повышениях) нефтепровода. Месторождения, расположенные на сильно заболоченных (Самотлорское месторождение) или шельфовых зонах, разбуривают наклонно направленными скважинами из намывных островков или площадок, которые служат для размещения ГЗУ и другого технологического оборудования. На морских месторождениях площадки и берег связывают эстакадами. При большом удалении от берега трубопроводы для подачи на берег нефти и газа прокладывают по дну, нефть доставляют также нефтеналивными судами. Воду очищают на площадках и используют для закачки в пласты с целью сокращения срока разработки месторождения, поскольку срок службы морских оснований ограничен. В случае больших по площади месторождений строят дожимные насосные станции и т. д. § 11.3. СЕПАРАЦИЯ И СТАБИЛИЗАЦИЯ НЕФТИ Процесс разгазирования нефти может начинаться уже в пласте при падении давления ниже давления насыщения. При сборе и подготовке нефти сепарацию осуществляют в различного рода сепараторах. Газонефтяные сепараторы от газовых сепараторов, предназначенных для отделения газоконденсата, воды и механических примесей от природного газа, отличаются тем, что в них обрабатывается газожидкостная смесь со сравнительно малым содержанием газа (газовым фактором). Конструкции сепараторов Среди сепараторов, применяемых на нефтяных промыслах, выделяют: по назначению - замерно-сепарирующие и сепарирующие; по геометрической форме и положению в пространстве - цилиндрические, сферические, вертикальные, горизонтальные, наклонные; 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 [ 66 ] 67 68 69 70 |

||

|

|