|

|

|

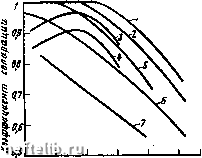

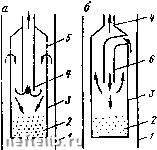

Главная Переработка нефти и газа образуются пузырьки больших размеров. Через газоотводную трубу 7 они выходят в затрубное пространство, всплывают там с большой скоростью и частично разрушают пену. В камере 8 этого же якоря выше верхних отверстий фильтра образуется газовая шапка, газ нз которой периодически вырывается в виде больших пузырьков и свободно всплывает по обсадной колонне. В однотарельчатом якоре (рис. 9.7, в) под тарелкой 9, обращенной краями вниз, пузырьки газа коалесцируют, а сепарация газа происходит при обтекании тарелки и движении смеси горизонтально над тарелкой к отверстиям 2 во всасывающей трубе 4. Высокую сепарационную эффективность обеспечивает мно-госекцнонный (восьмитарельчатый) якорь. Эффективность его работы можно повысить использованием глубоких тарелок (глубиной до 80 мм) с трубками для выпуска газа из них, а также чередованием тарелок с газовыводными трубками и тарелок без них. В якоре-зонте (рис. 9.7, г) используются поворот потока, на 180" и коалесценция пузырей газа. По сравнению с однокорпус-ным якорем он является обращенным. В нем роль затрубного пространства выполняет корпус 3 якоря, а роль корпуса якоря - затрубное пространство, которое значительно расширено, поэтому эффективность якоря-зонта выше. Применяют также двухсекционные якори-зонты. При высокой скорости жидкости и малой скорости всасывания пузырьков эффективен винтовой якорь (рис. 9.7, д), основанный на инерционном принципе. Смесь жидкости и газа, поступая в якорь через отверстия 2 фильтра, совершает винтовое движение, направляемое поверхностью винта 12. Под действием центробежной силы частицы жидкости перемещаются к стенке корпуса 3 якоря, а пузырьки газа - к боковой поверхности стержня 13 винта 12. Двигаясь далее вверх, газ попадает в газовыпускную трубку 7 и в затрубное пространство. Клапан 14 предотвращает поступление жидкости и газа из затрубного пространства в трубку 14. Этот якорь можно использовать в качестве вставного якоря вместе со вставным насосом. Коэффициент сепарации якорей существенно зависит от расхода жидкости (рис. 9.8). При увеличении расхода в якорь вовлекается большое количество мелких пузырьков (диаметром менее 0,3 мм), которые практически не объединяются и не сепарируются от.жидкости. А. М. Пирвердян показал, что наиболее эффективен двухкорпусный якорь-зонт. Ему несколько уступает однокорпусный якорь-зонт. При дебитах более 25 м/сут тарельчатый якорь с газовыпускными трубками более эффективен, чем обычный тарельчатый якорь. Четырехкорпус-ный якорь уступает двум предыдущим конструкциям при дебитах более 20 мсут, но при дебите жидкости менее 20 м/сут Рис. 9.8. Сравнение экспериментальных зависимостей коэффициентов сепарации газовых якорей при различных расходах жидкости (по данным А. Н. Адоиина и А. М. Пирвердяна): / - двухсекционный 60-мм якорь-зонт; 2 - однокорпусный якорь-зонт; 3 - винтовой 46-мм сепаратор для вставного насоса; 4 - винтовой 76-мм сепаратор; 5 - тарельчатый 89-мм якорь; 6 - четырехкорпусный 89-мм сепаратор; 7 - открытый прием  а W 20 3Q 90 SO Расход iKudi(oc/nu,ni/Eijm. его эффективность выше. Область применения винтового якоря невелика, однако его преимущество - наименьший диаметр. Известны также другие конструкции газовых якорей, например погружной якорь. Его входные отверстия расположены в интервале динамического уровня и существенно выше (более 100 м) приема насоса, который монтируется внутри якоря. Вдоль пути движения жидкости давление уменьшается, а затем повышается. Поэтому жидкость существенно разгазируется, часть газа отсепарируется, а неотделившийся газ в результате повышения давления растворяется в жидкости и сжимается при движении потока вниз к насосу. Благоприятные условия для сепарации газа могут создаваться при спуске насоса в зумпф скважины и расположении динамического уровня жидкости ниже нижних отверстий зоны перфорации. Зумпф скважины можно рассматривать как якорь большого диаметра с длинным фильтром (зона перфорации), по которому распределен поток входящей в скважину газожидкостной смеси. Подобным образом можно эксплуатировать обводняющиеся газовые скважины, а также газоконденсатные скважины при накоплении конденсата на забое. Развитием якоря-зонта является пакерный якорь (якорь-трап), в котором к приему насоса подвешивается пакер. Газожидкостная смесь из-под пдкера отводится по трубке в затрубное пространство выше динамического уровня, где газ сепарируется, а дегазированная жидкость поступает на прием насоса. При наличии фонтанных проявлений целесообразно не сепарировать газ у приема насоса, а использовать его энергию на подъем жидкости наряду с энергией, которую сообщает насос. Для этого под насосом устанавливают хвостовик до глубины, по возможности, выделения газа. Теоретическую подачу насоса принимают на расходы жидкости и газа для условий приема. Борьба с вредным влиянием песка на работу насоса Отрицательное влияние песка в продукции сводится к абразивному износу плунжерной пары, клапанных узлов и образованию песчаной пробки на забое. Песок также при малейшей негерметичности НКТ быстро размывает каналы протекания жидкости в резьбовых соединениях, усиленно изнашивает штанговые муфты и внутреннюю поверхность НКТ, особенно в искривленных скважинах. Даже при кратковременных остановках (до 10-20 мин) возможно заклинивание плунжера в насосе, а при большом осадке - и заклинивание штанг в трубах. Увеличение утечек жидкости, обусловленных абразивным износом и размывом, приводит к уменьшению подачи ШСНУ и скорости восходящего потока ниже приема, что способствует ускорению образования забойной пробки. А забойная пробка существенно ограничивает приток в скважину. Снижение дебита вследствие износа оборудования и образования песчаной пробки вынуждает проведение преждевременного ремонта для замены насоса и промывки пробки. К «песочным» скважинам относят скважины с содержанием песка более 1 г/л. Можно выделить следующие четыре группы методов борьбы с песком. 1. Наиболее эффективный метод - предупреждение и регулирование поступления песка из пласта в скважину. Первое может быть обеспечено либо установкой специальных фильтров на забое (см. гл. 5), либо креплением призабойной зоны (см. гл. 10), а второе -уменьшением отбора жидкости. При этом целесообразно обеспечить плавный запуск песочной скважины последовательным увеличением S, п или подливом чистой жидкости в скважину через затрубное пространство (20-25 % от дебита) . 2. Обеспечение выноса на поверхность значительной части песка, поступающего в скважину. А. Н. Адонин показал, что такой вынос обеспечивается при условии Шж/аУсв>22,5, (9.69) где Шж - скорость восходящего потока жидкости (газожидкостной смеси), Шсв -скорость свободного осаждения песчинки (с расчетным диаметром, равным среднему диаметру наиболее крупной фракции, составляющей около 20 % всего объема песка). Если при заданных диаметрах труб и штанг условие (9.69) не выполняется, то можно уменьшить диаметр подъемных труб (или подобрать соответствующее сочетание подъемньщ труб и штанг), применить насосные установки с трубчатыми штангами, установить под насосом хвостовые трубы, спускаемые в зону перфорации, либо осуществить подкачку (подлив) чистой жид-328 Рис. 9.9. Принципиальные схе--мы песочных прямого (а) и обратного (б) действия и га-зопесочиого (в) якорей: ; - эксплуатацноииая колоииа; 2 - слой накопившегося песка; 3 - корпус; 4 - приемная труба; 5 - отверстия для ввода смеси в якорь; 6 - труба для ввода смеси; 7 - трубки для ввода жидкости и песка   кости (нефти, воды) в затрубное пространство. Применение хвостовика уменьшает высоту пробки, образующейся на забое при остановке. На подлив затрачивается дополнительная энергия для подъема подливаемой жидкости, однако исключается возможность прихвата насоса и хвостовика песком, заклинивания плунжера за счет уменьшения объемной концентрации песка в потоке. 3. Применением песочных якорей (сепараторов) и фильтров, устанавливаемых у приема насоса, осуществляется сепарация песка от жидкости. Работа песочных якорей основана на гравитационном принципе. В якорях прямого и обратного действия (рис. 9.9, а и б) жидкость изменяет направление движения на 180°, песок отделяется под действием силы тяжести и осаждается в песочном «кармане», при заполнении которого якорь извлекают на поверхность и очищают. Условие эффективной работы -существование в якоре скорости восходящего потока жидкости, меньшей скорости осаждения песчинок. По опытным данным А. М. Пирвердяна, якорь обратного действия значительно эффективнее якоря прямого действия, так как благодаря трубе 6 (насадке) увеличивается скорость нисходящего потока жидкости с песком. Песочный якорь прямого действия одновременно может быть газовым якорем. Компоновка якоря обратного действия и однокорпусного газового якоря показана на рис. 9.9, е. Применение песочных якорей -не основной, а вспомогательный метод борьбы с песком, который целесообразен в скважинах с непродолжительным поступлением песка или же с небольшим общим его количеством. Противопесочные фильтры, устанавливаемые у приема насоса, предупреждают поступление в насос песчинок средних и крупных размеров (более 0,01 мм в зависимости от соотношения размеров песчинок и каналов материала фильтра). Известны сетчатые, проволочные, капроновые, щелевые, гравийные, ме-таллокерамические, цементно-песчано-солевые, песчано-пласт-массовые, пружинные и другие фильтры. По данным А. М. Пир= вердяна, лучшие-это сетчатые фильтры с размерами ячеек 0,25Х 1,56 мм. Однако вследствие быстрого засорения (забивания, заиливания) противопесочные фильтры не нашли широкого распространения. Их целесообразно помещать в корпусе с «карманом» для осаждения песка (ие образуется забойная пробка, уменьшается скорость заиливания) или сочетать с песочным якорем. 4. Однако полностью избежать вредного влияния песка не удается. Некоторое количество песка поступает в насос и приводит к износу пары плунжер-цилиндр и клапанов. Поэтому используются специальные насосы для песочных скважин (см. § 9.1), а также ведутся работы по усовершенствованию стандартных иасосов и созданию новых конструкций для защиты трущейся пары плунжер-цилиндр. Например, можно отметить повышение износостойкости насоса (хромированный плунжер с азотированными втулками), применение насосов с малыми зазорами между плунжером и цилиндром, с сепаратором внутри плунжера, с гидрозащитой пары плунжер-цилиндр (с вязко-пластическим уплотнением, с использованием феррожидкостей), плунжеров с круговыми канавками типа «пескобрей», магнитных плунжеров, создание гидрозащиты при использовании полых штанг и др. Особенности откачки высоковязких нефтей и водонефтяных эмульсий В последнее время в разработку вовлекаются месторождения с высоковязкими нефтями. Основной способ подъема таких нефтей на поверхность - насосный. Это объясняется малодебитио-стью скважин и экономической неэффективностью других способов. В процессе эксплуатации возникают осложнения, вызванные силами гидродинамического трения при движении штанг в жидкости, а также движении жидкости в трубах и через нат гнетательный и всасывающий клапаны. Вредное влияние гидродинамических сил трения сводится к увеличению Ртах, уменьшению Pmin и коэффициента полезного действия ШСНУ. При откачке нефтей с вязкостью более 500 мПа • с может происходить «зависание» штанг в жидкости при ходе вниз (см. § 9.3). Для уменьшения влияния вязкости применяют различные технические приемы и технологические схемы добычи. При откачке высоковязких нефтей используют специальные двухплуи-жериые насосы (см. § 9.1), увеличивают диаметры НКТ, насоса и проходные сечения в клапанах насоса, устанавливают тихоходный режим откачки (уменьшают число качаний до 3- 4 мин- и длину хода до 0,6-0,9 м). Силы гидродинамического трения прямо пропорциональны скорости откачки Sn (см. § 9.3). Снижения вязкости откачиваемой жидКости можно достичь подливом растворителя (маловязкой нефти) в затрубное простран-330 ство (10-15% расхода добываемой нефти) или воды (для получения двухфазного потока нефти в воде), подогревом откачиваемой жидкости у приема насоса или закачкой горячего теплоносителя в затрубное пространство. Известны также различные технологические схемы насосной добычи, согласно которым штанги помещают в среду маловязко! нефти или воды в НКТ, а продукция скважины поднимается по затрубному пространству выше пакера. При обводненности продукции Пв = 0,4-0,8 водонефтяные эмульсии обладают высокой вязкостью, а гидродинамические силы трения достигают наибольшего значения. Если эмульсия неустойчивая, то на забое накапливается вода, что вызывает рост забойного давления. С целью снижения забойного давления можно применить хвостовик или увеличить глубину спуска насоса, если этому не препятствует степень загруженности станка-качалки. При откачке эмульсии типа «нефть в воде» возрастают износ, утечки, снижается усталостная прочность штанг, повышается их обрывность. Особенности эксплуатации искривленных и наклонно направленных скважин При большой кривизне ствола скважины (на месторождениях Западной Сибири целесообразно размещение наклонных скважин кустами) наблюдается интенсивное истирание насосно-компрессорных труб и штанг вплоть до образования длинных щелей в трубах или обрыва штанг. Для медленного проворачивания колонны штанг и плунжера «на заворот» при каждом ходе головки балансира с целью предотвращения одностороннего истирания штанг, муфт и плунжера, предотвращения отвинчивания штанг и удаления парафина при использовании пластинчатых скребков применяют штанговращатель. Ои состоит нз круглого зубчатого диска, закрепленного на устьевом штоке горизонтально, и храпового механизма с шарнирным зубом и рычагом, который тросом соединяется с неподвижной точкой. При каждом качании балансира трос натягивается и посредством храпового механизма поворачивает диск и соответственно штанги на один шаг зубчатого диска. Штанги делают один оборот за число качаний, равное количеству зубьев в диске по его периметру. Для уменьшения износа трение скольжения заменяют трением качения путем использования муфт-вставок, снабженных роликами. Принимают режим откачки, характеризующийся большим S и малым п. С целью предотвращения образования осадка песка на штанговой колонне устанавливают скребки-за-вихрители. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 [ 54 ] 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 |

||

|

|