|

|

|

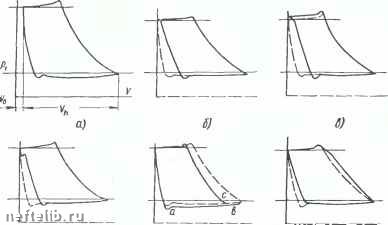

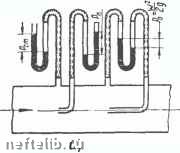

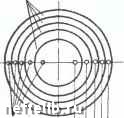

Главная Переработка нефти и газа Неисправности поршневых компрессоров, выявляемые с номоиью индикаторных диаграмм Сравнение полученных пндицированием действительных диаграмм с нормальной индикаторной диаграммой дает возможность выявить некоторые существенные неисправности компрессоров. Нормальная индикаторная диаргамма дана на фиг. 99, а. На     Фиг. 99. Индикаторные диаграммы поршневого компрессора. фиг. 99, б - и показаны индикаторные диаграммы с отклоне-ниямп от нормы, выявляемые сравнением с нормальной диаграммой, показанной пунктиром. Наиболее существенные отклонения от нормы следующие: 1. Слишком велико вредное пространство (фиг. 99, б). Кривая расширения воздуха, оставшегося во вредном пространстве, идет более полого, чем в нормальной диаграмме; уменьшились линия всасывания и производительность компрессора. Дефект устраняется уменьшением вредного пространства. 172 2. Запаздыванпе посадки нагнетательного клапана из-за чрезмерной высоты подъема, заедания или защемления клапана при посадке (фиг. 99, е). В начале хода всасывания часть воздуха из магистрали вновь попадает в цилиндр. В момент закрытия нагнетательного клапана компрессор начинает работать как бы с увеличенным вредным пространством, влекущим за собой уменьшение производительности. Для преодоления сопротивления при защемлении (пли тугой пружине клапана) потребуется увеличенное давление нагнетания. Для устранения дефектов следует ограничить высоту подъема клапана, зачистить и подогнать клапаны; проверить пружины клапана. 3. Отскакивание нагнетательного клапана от седла (фиг. 99, г). В результате уменьшается производительность компрессора. 4. Защемление всасывающего клапана при его открытии или при его закрытии (фпг. 99, д). В первом случае увеличивается площадь диаграммы за счет значительного понижения давления при всасывании (линия аЬ). Во втором случае производительность компрессора уменьшается, вследствие запаздывания начала сжатия (точка с). 5. Неплотность нагнетательных клапанов (фнг. 99, е). Производительность компрессора уменьшается, затрачиваемая на привод работа возрастает. 6. Большие сопротивления фильтров, воздухопроводов и клапанов при всасывании (фиг. 99, ж) или при нагнетании (фиг. 99, з). Работа, затрачиваемая на привод компрессора, возрастает, экономичность сниается. 7. Неплотности поршневых колец (фиг. 99, и). В процессе сжатия и нагнетания воздух перетекает наружу илн в другую полость, где идет процесс всасывания. Линия расширения воздуха, оставшегося во вредном пространстве, искажается за счет перетекания воздуха из одной полости в другую. Производительность компрессора снижается. Требуется замена колец. Сходное с фиг. 99, и отклонение диаграммы указывает на неплотность всасывающих клапанов. Аварии компрессоров Аварией называется вынужденная остановка машины, вызванная неисправностью или повреждением отдельных ее деталей или полным выходом машины из строя. Разработанной классификации аварий компрессоров нет. Примерное перечисление причин аварий дано ниже: несоблюдение правил пуска и остановки компрессоров; дефекты конструкций и материалов; неправильности монтажа и ремонтов; механические повреждения деталей; неисправная работа защитных устройств; неправильная подача масла, плохое качество масел, чрезмерно обильная смазка поршневых компрессоров и недостаточный отвод паров масла; прекращение охлаждения машин. Приведенный перечень причин не исчерпывает всех возможных причин аварий. Приведем некоторые случаи аварий. 1) При пуске турбокомпрессора не был включен вспомогательный пусковой масляный насос. Все подшипники подплави-лись и потребовали перезаливки. 2. Приводной электродвигатель компрессора был включен непосредственно за пуском вспомогательного насоса. Холодное вязкое масло не успело заполнить систему. Подшипники оказались оплавленными. 3. Поршневой компрессор сообщался с воздухосборником трубопроводом, имевшим запорный вентиль. При пуске компрессора машинист запоздал с открытием вентиля к воздухосборнику. Давление воздуха в малом объеме нагнетательного трубопровода быстро возросло до величины порядка 12 ати. Произошла поломка нагнетательных клапанов. 4. Двусторонний редуктор турбокомпрессора с большим передаточным числом, 1:8,5, работал весьма неудовлетворительно вследствие особенностей расположения малых шестерен и наличия гибких валов, приводивших к тому, что редуктор, правильно собранный в холодном состоянии (по свинцу или краске), после разогрева начинал работать только четвертью зуба. Произошло выкрашивание конца зуба, а затем отломался большой кусок зуба, который попал в зацепление и привел к поломке вала шестерни и ротора компрессора. Машина надолго вышла из строя. 5. Противопо.мпажное устройство не было автоматизировано и приводилось в движение от руки. При малом потреблении воздуха, компрессор часто попадал в помпаж, который не всегда своевременно предотвращался при ручном управлении. В результате произошло разрушение подшипников. Нарушение целости упорного подшипника из-за частого помпажа, неудовлетворительного качества баббита, а также вследствие несколько повышенных осевых усилий при регулировании резким дросселированием на всасывании привело к появлению осевого сдвига. Указатель осевого сдвига начал вращаться, но звукового сигнала сггрены не последовало. Машинист, усомнившись в действительных причинах вращения указателя осевого сдвига, отвел его от руки и затем отпустил. Указатель сдвига в результате неправильной сборки и монтажа перестал вращаться, что успокоило малоопытного машиниста. Через некоторое время была замечена сильная вибрация и дымление втулки ротора, примыкающей к статору. Машина была остановлена. При вскры- М выявилось полное разрушение баббита опорных подшипников и полное истирание баббита упорного подшипника; стальные колодки упорного подшипника были изношены почти на 1 мм. Осевой сдвиг достиг величины 2,5 .мм и привел к см1гнанию всех без исключения уплотнений. Дальнейший сдвиг мог бы привести к полному выводу компрессора пз строя, так как уже началось задевание дисков рабочих колес. Известны случаи аварии поршневого компрессора из-за обрыва шатунных болтов в местах резьбы. Первоначально был оборван один шатунный болт, на что указывала сильно помятая гайка с оторванной головкой болта, попавшая под подшипник коленчатого вала и послужившая причиной стука в компрессоре перед его остановкой, но своевременно не обнаруженная из-за невнимательного осмотра. При пуске компрессора с одним шатунным болтом последний тут же был оборван, в результате чего и произошла авария. Авария компрессора явилась следствием несоблюдения элементарных правил эксплуатации ко.мпрессорных установок, а имение: а) компрессор работал со слабиной в шатунных подшипниках и со стуками, что недопустимо; б) осмотр и ремонт компрессора были поручены неопытному п малоквалифицированному слесарю и проведены небрежно; дефекты компрессора не были обнар\жены и устранены; в) после ремонта компрессор не был осмотрен механиком или другим компетентным ответственным лицом, которое должно было дать после осмотра разрешение на пуск компрессора; г) был использован дефектный (согнутый ранее) шатунный болт. Аварии поршневых компрессоров происходят также из-за чрезмерной затяжки болтов, неправильной конструкции, неправильного изготовления или изношенности болтов, заедания поршня, попадания в цилиндр посторонних предметов нли воды, гидравлических ударов при разрыве трубок холодильников, замерзания воды, оставленной в рубашках и т. д. Накопление масляных паров создает, за компрессором взрывоопасную смесь с воздухом. Имели место аварии в результате чрезмерного отложения нагара на поршнях, кольцах, клапанах, трубопроводах, холодильниках и т. д., резкого повышения температуры вследствие уменьшения проходных сечений и вызванных этим загораний масла и взрывов. Имеется много случаев аварий, которые, к сожалению, в литературе не освещены и недостаточно анализируются. Регистрация всех случаев аварий, их анализ п обработка дали бы весьма полезный для эксплуатационников материал и существенно облегчили бы безаварийную эксплуатацию оборудования. 55. Испытание компрессоров. Замер расхода воздуха За счет высокой квалификации и внимания персонала, соблюдения правил эксплуатации, своевременных планово-предупредительных ремонтов и ревизий, изучения и учета имевших место типичных аварий, применения защиты и автоматики можно свести до минимума и даже полностью предотвратить аварийность в компрессорных установках. Испытание компрессора имеет целью выявить его характеристику, а также основные технические, эксплуатационные и технико-экономические показатели. В процессе испытания выявляются ненормальности в работе компрессора, его неполадки и намечаются пути и способы их устранения. Испытания делятся на приемные и эксплуатационные. Принципиальной разницы между этими двумя видами испытаний нет. Приемные испытания являются более полными и производятся после установки машины или капитальных ремонтов. Эксплуатационные испытания могут быть полными, а также частичными для контроля и проверки наиболее важных показателей работы и выявления возможных дефектов. Полные эксплуатационные испытания следует проводить после ремонтов и ревизий нли в плановом порядке, невависимо от ремонта и ревизий, не реже одного раза в год. Контрольные сокращенные испытания дополняют и уточняют ежесменный эксплуатационный учет работы. Желательно контрольные испытания проводить ежемесячно. Прн достаточной оснащенности контрольно-измерительными приборами и хорошо налаженным учетом работы роль контрольных испытаний сводится к контролю точности записей и выявлению недостающих величин, характеризующих работу компрессора. Испытание должно производиться квалифицированными лицами, по заранее разработанному плану, в соответствии с правилами и нормами испытаний. Результаты испытания заносятся в протокол. На основании обработки материалов испытания определяются следующие основные величины, характеризующие работу компрессора: производительность; коэффициент подачи; мощность индикаторная и эффективная; к. п. д. компрессора; удельный расход энергии, воды, масла и т. д. Для турбокомпрессоров, кроме того, составляются характеристики р - V, N - V и ц - V для различных режимов работы. Остановимся на вопросе определения производительности компрессоров, который чаще всего сводится к определению расхода воздуха в воздухопроводах. Расход воздуха определяется на основании уравнения неразрывности: V =Fw мУсек, где F = --площадь сечения трубопровода, или проходного сечения дроссельного устройства в месте замера в W - скорость протекания воздуха в трубопроводе нли в проходном сечении дроссельного устройства в м/сек.  РаВноВелинав ппощадни.  Центры paShoBe- flimat ппошадвн -~\р.5ш н;- Ц107Я 0,t3ie l-- Фиг. 100. Замер расхода пневмомст-рическими трубками: а - счема замера; б-трубка Пито- Прандтля; в-разбивка сечения воздухопровода на равновеликие кольцевые площадки. Определение скорости протекания воздуха производится с помощью пневмо-метрической трубки или дроссельного устройства (диафрагма, нормальное сопло). Если открытую с обеих концов трубку присоединить одним концом к трубопроводу (перпендикулярно его оси), а другим концом присоединить к U-образному или чашечному манометру, то показания последнего будет определять статический напор воздуха в трубопроводе. Если трубку загнуть и вставить ее в трубопровод таким образом, чтобы один открытый конец был направлен против движения воздуха, то. присоединив второй конец к манометру, получим полный напор в трубопроводе, равный сумме статического и динамического напоров. Присоединив в концам U-образного (или чашечного) манометра обе трубки (фиг. 100, а), получим динамический напор, равный разности полного и статического напора Нд = - Я„„. Давления, соответствующие напорам, равны произведению напора на плотность воздуха р = = Яе н/м, следовательно, Рв = Рп - Рст- Зная температуру 12 Карабин 177 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 [ 28 ] 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 |

||

|

|