|

|

|

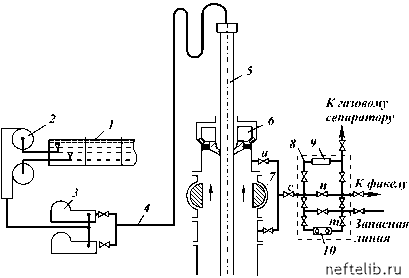

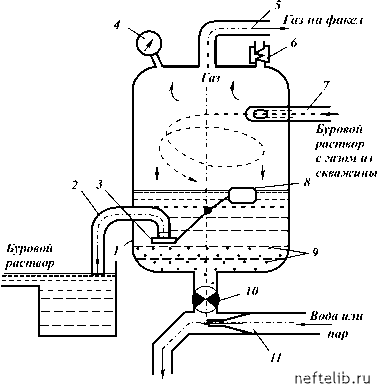

Главная Переработка нефти и газа Клапан "подача воздуха" на левой стороне контрольной панели регулирует подачу воздуха к гидравлическому насосу пневматического действия и к указателю положения штуцера. Требуется около 0,18 МПа для работы этой системы, однако устойчивая и надежная работа обеспечивается при давлении поступающего воздуха 0,35 МПа. Максимальный расход через регулируемый штуцер фирмы "Свако" около 250 л/с. Рассмотрим технологическую схему взаимодействия основного оборудования, обеспечивающего промывку ствола скважины (рис. 10.14). Буровой раствор из приемной емкости 1 циркуляционной системы подается подпорным центробежным насосом 2 на прием бурового насоса 3, после чего по нагнетательной линии 4 - в бурильную колонну 5. Очистив забой скважины, поток бурового раствора поднимается вместе со шламом по кольцевому пространству через превентор 7 к устью скважины. При обычных условиях промывки выходящий на устье раствор по растворопроводу поступает в поверхностную систему для очистки и обработки. В случае промывки при равновесном и несбалансированном давлении в стволе скважины, когда устье оборудовано вращающимся превентором 6,  Рис. 10.14. Технологическая схема промывки скважины буровой раствор через открытые задвижки а и с поступает в штуцерный манифольд 8. Затем поток может двигаться либо через сменный штуцер 9, либо через задвижку n, либо через регулируемый штуцер 10. При незначительном поступлении пластового флюида в циркулирующий буровой раствор поток направляют через задвижку n к газовому сепаратору. В случае необходимости создания постоянного противодавления на устье с целью уменьшения скорости поступления пластового флюида поток бурового раствора направляют через сменный штуцер 9 и далее либо к газовому сепаратору, либо на факельное устройство. При пульсирующих изменениях давления в скважине поток направляют через регулируемый штуцер 10, который позволяет стабилизировать противодавление на устье. Наиболее предпочтительно применение регулируемого штуцера в период задавливания скважины перед подъемом отработанного долота. Так как регулируемый штуцер в лучшем случае беспрерывно может работать лишь несколько часов, его стремятся использовать при острой необходимости. После штуцерного манифольда 8 поток бурового раствора при нормальном содержании газа направляется в газовый сепаратор, а при весьма большом - сразу на факельную установку. Практически всегда стремятся обработать выходящий из скважины буровой раствор в газовом сепараторе. Газовый сепаратор Обычная схема дегазации бурового раствора при интенсивном поступлении газа (например, при несбалансированном давлении в скважине) такова. Газожидкостный поток из скважины, дойдя до вращающегося превентора, через регулируемый штуцер и герметичные манифольды поступает в газовый сепаратор, где из раствора выделяется основной объем газа. Очищенный от свободного газа раствор поступает на вибросито и собирается в первой емкости циркуляционной системы. Дальнейшая очистка раствора от газа осуществляется с помощью специального аппарата-дегазатора. Окончательная дегазация происходит в промежуточных емкостях циркуляционной системы с помощью механических перемешивателей. Газовый сепаратор (рис. 10.15), используемый в качестве первой ступени очистки бурового раствора от газа, представляет собой герметичный сосуд сравнительно большого объе-  Шлам с водой Рис. 10.15. Схема газового сепаратора ма, оборудованный системой манифольдов, клапанов и пр и-боров. Буровой раствор из скважины через вращающийся пре-вентор и регулируемый штуцер по закр ытому манифольду поступает по тангенциальному вводу 7 в полость газового сепаратора 1, где скорость потока резко снижается. В результате действия инерционного и гравитационного полей происходит интенсивное выделение из бурового раствора газа, который скапливается в верхней части сепаратора и отводится по трубопроводу 5 на факел. Буровой раствор, очищенный от свободного газа, собир а-ется в нижней части сепаратора, откуда он подается по линии 2 для очистки от шлама на вибросито. Современные газовые сепараторы вместимостью 1 -4 м3 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 [ 224 ] 225 |

||

|

|