|

|

|

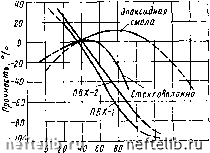

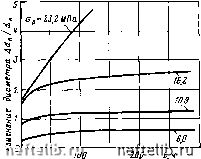

Главная Переработка нефти и газа добыча-транспорт нефти и газа Пластмассовые трубы имеют следующие недостатки. Прочность, особенно в случае применения веществ, с размягчающимися от тепла свойствами (термопластичные), низкая и значительно снижается с повышением температуры. Поэтому их применение ограничивается только при довольно низких давлениях и высоких температурах. Тепловое расширение пластмасс значительно и превышает до 15 раз этот показатель для стали. Довольно плохо сохраняются размер труб и их конфигурация. Такие трубы слабо противостоят физическим воздействиям, включая воздействие огня. Все эти недостатки в меньшей степени присущи трубам, изготавливаемым из термостойких (термореактивных) смол. Пластмассы, применяемые для изготовления труб, подразделяются на две большие группы: размягчающиеся от тепла (термопластичные) и термостойкие (термореактивные). Термопластичные материалы обычно представляют синтетические полимеры. Сущность полимеризации состоит в том, чтобы связать молекулы мономера в молекулы полимера. Из таких пластиков трубы (экструзионные) изготавливаются с помощью экструзионного пресса (рис. 6.1-2). Порошок пластмассы, засыпаемый в воронку /, при помощи шнека 2 по каналу 5 продавливается в каналы 7 и в барабан 4 через перфорированную плиту 6. Барабан 4 обогревается электрообогревателями 3. При прохождении через перфорационные отверстия устраняется беспорядочное располо-/ 2 л х J J If жение молекул. Молекулы пла- стика «выстраиваются» более или менее в направлении оси трубы. Затем пластмасса продавливается через канал 7. Окончательный размер и конфигурация трубы соответствуют таковым отверстия в головке экструдера 8 (Оатс, 1962). Термопластичные материалы имеют то преимущество, что отбракованные и негодные трубы можно использовать для повторного изготовления. Термореактивные пластмассы или формованные смолы обычно образуются поликонденсацией мономеров. При соединении мономеров образуются некоторые опобочные продукты (вода, СОг или аммиак). Трубы изготавливаются подобно литым методом статического или центробежного литья. Литье смолы осуществляется в жидком виде, после чего смола затвердевает при использовании химических средств или при нагреве. В результате труба сохраняет свой размер и конфигурацию даже при дальнейшем нагреве. Материал трубы повторно нельзя использовать. Однако трубы, изготовленные из таких пластмасс, довольно тяжелы и хрупки. Поэтому смолы обычно применяют в комбинации  Рис. 6.1-2. Зкструзионный пресс для изготовления пластмассовых труб со стекловолокном. Трубы изготавливаются или путем навивки стекловолокна, пропитанного смолой, на остов трубы (в этом случае стенки трубы наращиваются изнутри наружу), или центробежным литьем (путем разбрызгивания смолы за счет центробежных сил в остов из стекловолокна, удерживаемого на месте цилиндром установки. В этом случае трубы наращиваются снаружи к центру). По технологии не допускается образование воздушных пузырьков, так как в последнем случае появятся локальные ослабленные участки. В качестве термопластичных материалов используются следующие составы. Впервые в середине 30-х гг. в Германии был получен ПВХ путем полимеризации хлористого винила, производного ацетилена. С тех пор разработано несколько способов по улучшению его качества. Трубы, изготовленные из чистого ПВХ (ПВХ-1), обладают сравнительно высоким сопротивлением на разрыв, но хрупки и склонны, к поломке. Хрупкость снижается путем добавления 3% синтетической резины к чистому ПВХ (ПВХ-2). Этот продукт стоек как к механическим воздействиям, так и в отношении коррозии. Оба вида ПВХ обладают свойствами определенных соединений парафина. По Грумбэку (1964 г.), при использовании других средств для увеличения пластичности ПВХ-1 был получен дешевый высококачественный материал для изготовления труб (Краластик или ABC). Синтетическая резина Буна впервые была использована Германией в период второй мировой войны. По существу эта резина - сополимер акрилонитрил-бутаднена и бутадин-стирола. Ее прочность сравнительно мало зависит от температуры. Тем не менее она не обладает парафобными свойствами. CAB - смешанный сложный эфир целлюлозы с масляной или уксусной кислотами. Его прочность ниже всех экструзионных пластиков, она значительно снижается в кислых или щелочных растворах. CAB обладает парафобными свойствами по отношению к некоторым видам парафинов. Полиэтилен получают путем полимеризации этилена под высоким давлением в присутствии катализатора перекиси бензола. Удельная масса его наименьшая среди всех типов пластиков. Он особенно стоек на химическое воздействие и поэтому широко используется для антикоррозионных покрытий. Среди термореакционных пластиков для производства труб наиболее приемлемы полистер и эпоксидная смола. Полистер получают путем поликонденсации многоатомных спиртов (гликоль, глицерин и т. д.) с многоатомными кислотами (фталевой, малеиновой и др.). Эпоксидную смолу получают при конденсации диена с эпихлоргид-рином в присутствии каустической соды. Смолы затвердевают как на холоде в присутствии соответствующего катализатора, так и при нагреве без катализатора. Затвердевание происходит в результате образования пространственной кристаллической решетки. Полученный продукт стоек, имеет высокую прочность. Полистер дает значительную усадку, в то время как эти свойства в эпоксидных смолах выражены слабо. Смолы в сочетании со стекловолокном (волокнистое литье) имеют еще большую прочность, чем чистые смолы; они также более стойки к теплу и абсорбции воды. На рис. 6.1-3 показаны зависимости прочности на разрыв от температуры. На оси ординат отложены значения изменения прочности при комнатной температуре. Для ПВХ прослеживается линейная зависимость уменьшения прочности с увеличением температуры, в то время как некоторые пластмассы с наполнителем из стекловолокна имеют максимальную прочность при 80 °С.  100 гго tw ISO ISO 7" С  Рис. 6.1-3. Зависимость прочности от температуры (Грейгхаус, 1958) Рис. 6.1-4. Изменение диаметра труб, изготовленных из ПВХ-1, в зависимости от времени (Грейтхаус и Мк Глассон, 1958) На рис. 6.1-4 приведены зависимости увеличения диаметра от времени при различных тангенциальных или касательных напряжениях для труб, изготовленных из ПВХ (кривые для других пластмасс имеют такой же характер). В отличие от стальных увеличение диаметра пластмассовых труб - процесс медленный. Имеется критическое тангенциальное или касательное напряжение, ниже которого после определенного времени увеличение диаметра не происходит: С1у = P{r\+rl) rl-rl Однако если критическое касательное напряжение превышено, труба начнет удлиняться и может разрушиться. В графе 2 табл. 6.1-5 приведены напряжения, возникающие в результате кратковременного превышения внутреннего давления. С другой стороны, испытуемое сопротивление разрыву имеет значение критического касательного напряжения при данной температуре. Парафобное свойство проявляется в том, что не происходит адгезии кристаллов парафина, образующихся в жидкости и соответственно парафин не отлагается в трубах. В связи с тем, что свойства данного пластика по отношению к определенным, но не ко всем соединениям парафина обычно парафобные, степень парафобности необходимо экспериментально проверять для каждого конкретного случая. Пластик не может быть ингибитором, предотвращающим отложения парафина. Необходимо учитывать возможность отложения при небольших скоростях потока [ 0 ] 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 |

||

|

|