|

|

|

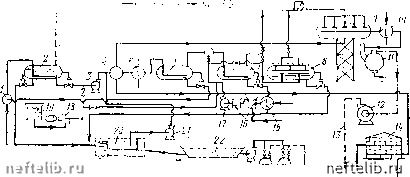

Главная Переработка нефти и газа с предварительным отделением газа в циклонном сепараторе. После прохождения расходомера нефть и газ снова смешиваются и подаются на участковую сепарационную установку, где на сепараторе первой ступени при давлении 0,4-0,5 МПа газ отделяется и подается на газоперерабатывающий завод. Нефть с пластовой водой и оставшимися растворенными газами насосами перекачивается на центральный сборный пункт, где проходит вторую ступень сепарации через кольцевые сепараторы и подается па установку комплексной подготовки или в сырьевые резервуары. Газ второй ступени сепарации компрессорной станцией направляется на газоперерабатывающий завод. Данная напорная система сбора полностью герметизирована, что исключает потери газа и легких фракций нефти. Она позволяет производить подготовку нефти на центральном пункте нескольких месторождений, расположенных на расстоянии до 100 км. Однако длительный совместный транспорт нефти и воды может привести к созданию стойких эмульсий, и при высокой обводненности нефти могут увеличиться эксплуатационные расходы на транспорт. Тем не менее это одна из перспективных систем сбора нефти. Существует сравнительно большое число технологических схем по подготовке нефти, газа и воды. Сами установки по подготовке могут размещаться в любом пункте системы сбора, начиная от скважины и кончая головными сооружениями магистральных нефтепроводов. Целесообразность размещения установок подготовки нефти в том или ином пункте определяется в каждом конкретном случае технико-экономическим анализом возможных вариантов. Установлено, что наименьшие капитальные вложения и эксплуатационные затраты на подготовку нефти возможны при размещении установок в местах наибольшей концентрации нефти (сборные пункты, товарные парки, головные сооружения). Оптимальной технологической схемой подготовки нефти к транспорту следует считать такую, которая при наименьших затратах в отведенное технологическое время позволяет получать нефть с допустимым содержанием воды, солей и необходимой глубиной стабилизации. В настоящее время проводят комплексную подготовку нефти в районах промыслов, поэтому на основных нефтяных месторождениях созданы комплексные установки по подготовке нефти, которые объединяют процессы обезвоживания, обессолнвания и стабилизации. На рис, 3.9 изображена принципиальная технологическая схема установки комплексной теплохимической подготовки нефти. Нефть на скважины после групповых замерных установок подается по коллектору в концевую совмещенную сепарационную установку (КССУ) 2, в которую через смеситель / поступает горячая вода из отстойника 6, содержащая отработанный деэмульгатор. Под действием тепла пластовой воды и остатков деэмульгатора, поступающих из отстойника 6 в КССУ 2, происходит частичное разделение эмульсии на нефть, воду и газ. Отделившаяся вода подается в нефтеловушки 20, а выделившийся газ поступает на газобензиновый завод. Нефть из КССУ 2 вместе с оставшейся водой насосом 3 прогоняется через теплообменники 4 и пароподогреватели 5, затем нагретая нефть поступает в от-  Рис. 3.9. Теплохимическая установка по обезвоживанию, обессоливанию и ста билизации нефти: / - смеситель; 2 - КССУ; 3 - сырьевой насос; 4, 15 - теплообменники; 5 - пароподогре-ватель; 6, 7 - отстойники; 8 - электродегидратор; 9 - вакуумный сепаратор; 10 - холодильник; - сепаратор; 12 - вакуумный компрессор; 13 - газовая линия на газофрак» ционирующую установку; 14 - резервуар товарной нефти; 16 - емкости для обескислороживания воды; 17 - насос для подачи пресной воды; 18 - дозировочный насос для подачи деэмульгатора: 19 - емкость для деэмульгатора; 20 - нефтеловушка; 21 - насос для «ло-вушечной нефти»; 22 - пруд-отстойник для сточной воды; 23 - насос для подачи сточной воды на фильтры; 24 - фильтр; 5.5 - хранилища для промывания воды; 26 - емкость для очищенной сточной воды; 27 - насос для промывки фильтров; 28 - поршневой насос для подачи сточной воды в нагнетательные скважины стойник 6 ДЛЯ окончательного отделения нефти от воды. Отделенная вода уносит с собой основное количество солей из нефти. Для более полного обессоливания нефть из отстойника 6 направляется на смешение с горячей пресной водой, которая подается насосом 17 с предварительным подогревом в теплообменнике 15 и обескислороживанием в емкости 16. После тщательного перемешивания пресной воды с нефтью, содержащей соли, эмульсия направляется в отстойник 7, где доводится до требуемой кондиции по содержанию солей. После обессоливания и отделения воды нефть при необходимости может быть направлена из отстойника 7 на дополнительное обессоливание и обезвоживание в электродегидратор 8, а если содержание воды и солей в пределах нормы, то нефть, минуя электродегидратор 8, подается прямо в вакуумный сепаратор 9. Вакуумные компрессоры 12 забирают из сепаратора 9 газ, из которого при прохождении холодильника 10 и гидроциклонного сепаратора выделяется основное количество легких углеводородов. Конденсат из сепаратора отправляется на газобензиновый завод, а газ поступает на специальные установки для полной деэтанизации. Перед теплообменником 4 в нефть вводится деэмульгатор, воздействующий на поверхностные свойства пограничных слоев двух фаз эмульсии. Деэмульгатор также вводится вместе с подачей пресной воды перед отстойником 7. Данной системой предусмотрена очистка сточных вод с последующей подачей их на нагнетательные скважины для закачки в пласт. 3.5. ОЧИСТКА ГАЗА ОТ МЕХАНИЧЕСКИХ1ПРИМЕСЕЙ К механическим примесям относятся частицы породы, выносимые газовым потоком из скважины, строительный шлам, оставшийся после окончания строительства промысловых газосборных сетей и магистральных трубопроводов, продукты коррозии и эрозии внутренних поверхностей и жидкие включения конденсата и воды. По принципу работы аппараты для очистки газа от механических примесей подразделяются на следующие:® работающие по принципу «сухого» отделения пыли; в таких аппаратах отделение пыли происходит в основном с использованием сил гравитации и инерции; к ним относятся циклонные пылеуловители, гравитационные сепараторы, различные фильтры (керамические, тканевые, металлокерамические и др.); работающие по принципу «мокрого» улавливания пыли; в этом случае удаляемая из газа взвесь смачивается промывочной жидкостью, которая отделяется от газового потока, выводится из аппарата для регенерации и очистки и затем возвращается в аппарат; к ним относятся вертикальные и горизонтальные масляные пылеуловители и др.; использующие принцип электроосаждения; данные аппараты почти не применяют для очистки природного газа. Наиболее широко используют аппараты «мокрого» и «сухого» пылеулавливания. Очистка газа по пути следования его от месторождения до потребителя производится в несколько ступеней. Для ограничения выноса из месторождения породы призабойную зону оборудуют фильтром. Вторую ступень очистки газ проходит на промысле в наземных сепараторах, в которых сепарируется жидкость (вода и конденсат) и газ очищается от частиц породы и пыли. Промысловые очистные аппараты работают по принципу выпадения взвеси под действием силы тяжести при уменьшении скорости потока газа или по принципу использования действия центробежных сил при специальной закрутке потока. Поэтому промысловые аппараты очистки делятся на гравитационные и циклонные. Гравитационные аппараты бывают вертикальные и горизонтальные. Вертикальные гравитационные аппараты рекомендуют для сепарации газов, содержащих твердые частицы и тяжелые смолистые фракции, так как они имеют лучшие условия очистки и дренажа. На рис. 3.10 изображен гравитационный односекционный сепаратор. Он имеет тангенциальный подвод газа (скорость газа в нем достигает 15-20 м/с), что способствует выпадению в сепараторе твердой взвеси и капельной влаги. В основном он работает по принципу выпадения взвеси при малых скоростях восходящего потока газа. При выборе пулеуловителя оценивают допустимую скорость в свободном сечении по формуле u)= V4gd (рч -Pr)/(3prfe). где d -диаметр сепаратора, м; р„ и р, -плотность соответственно частицы и газа, кг/м"; k - коэффициент сопротивления среды. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 [ 22 ] 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 |

||

|

|