|

|

|

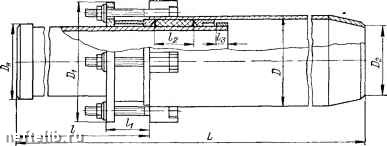

Главная Переработка нефти и газа Таблица 5.7 Характеристика и основные размеры сальниковых односторонних компенсаторов на ру до 16 кгс/см (см. рис. 5.11)

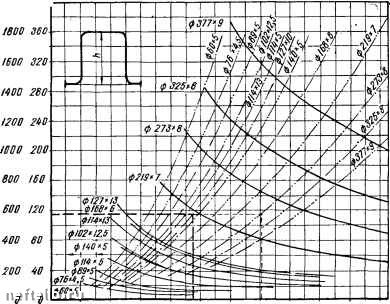

* /г - максимальное значение подвижки. П-образные компенсаторы. Наружный диаметр, толщину стенки и марку стали труб для изготовления П-образных компенсаторов принимают такими- же, как и для основных участков трубопровода. Вылет компенсатора h и силы упругости определяют по номограмме (рис. 5.12) в зависимости от теплового удлинения. Значения вылетов компенсаторов действительны при обязательной предварительной растяжке П-образных компенсаторов на расстояние, равное половине температурного удлинения. Ход решения показан на номограмме штриховой линией. Гнутые компенсаторы герметичны и применяются для любых давлений. Недостатками их являются значительные размеры и сравнительно небольшая компенсирующая способность. Кроме указанных выше типов компенсаторов на нефтебазах могут применяться компенсаторы: а) волнистые осевые по ОСТ 26-02-1206-75 для труб с Dy = 150-f-400 мм на Ру = 10 и 25 кгс/см с допускаемой температурой перекачиваемого нефтепродукта от -70 до 700° С;  Рис. 5.II. Сальниковый компенсатор по нормали МН 2S93 61. F, кгс д/, ММ гт 4D0  О BOO 1200 1600 2400 3000 3600 ШО 4800 5Ш ШВ Е600 2850 Вылет квмпенсатера, мм Рис. 5.12. Номограмма для определения вылета П-образных компенсаторов. Ход решения показан штриховой линией. б) волнистые угловые типа КВУ2 по ОСТ 26-02-1368-76 для труб с Dy = 150--400 мм на ру = 25 кгс/см* с допускаемой температурой перекачиваемого нефтепродукта от -30 до 450° С. В соответствии с методикой, изложенной в «Инструкции по монтажу и эксплуатации осевых волнистых компенсаторов на трубопроводах» ВНИИнефтемаша, порядок выбора компенсатора и опор трубопровода следующий. 1. Выбирается материал компенсатора в зависимости от состава транспортируемой среды и температурного интервала, в котором он будет работать. 2. Определяется по ГОСТ, ОСТ или нормалям условное давление компенсатора в зависимости от рабочего давления среды. 3. Определяется температурное изменение, мм, длины трубопровода между неподвижными опорами по формуле Д/ = /„.оД/а/1000, (5.18) где -расстояние между неподвижными опорами, м; Д/~ температурный интервал, °С; а - коэффициент, 1/°С; для углеродистых и низколегированных сталей (марок СтЗ, Ст4, СтЮ, 17ГС, 15ГС и т. д.) при температурах от -180 до 0° С а = -0,88; при температурах от О до 100° С а = 1,2; при температуре от 100 до 200° С а = 1,26. 4. Подбирается компенсатор по ГОСТ, ОСТ, нормали или другой технической документации. При этом его компенсирующая способность должна быть не меньше температурного удлинения трубопровода. Если компенсирующая способность компенсатора не позволяет этого, то в технологическую схему трубопровода вводятся промежуточные неподвижные опоры с таким расчетом, чтобы температурное изменение длины участка трубопровода между, неподвижными опорами было не больше компенсирующей способности компенсатора. 5. Вводятся в технологическую схему трубопровода соответствующие опоры - неподвижные и подвижные (направляющие или скользящие). Необходимо иметь в виду, что между двумя неподвижными опорами может быть установлен только один компенсатор. Спаривание двух компенсаторов, например путем сварки по патрубкам, не допускается. 6. Производится расчет неподвижных опор. Концевые неподвижные опоры на трубопроводах устанавливаются перед аппаратами или резервуарами для снятия с последних нагрузок, а также в том случае, если продолжение трубопровода компенсируется по другой схеме, например боковыми или угловыми компенсаторами или с использованием самокомпенсации труб. Неподвижные опоры на перегибах трубопровода устанавливаются в местах, где трубопровод меняет свое направление. Промежуточные неподвижные опоры устанавливаются так, чтобы выполнить условие: между двумя неподвижными опорами - один компенсатор, если для компенсации температурного изменения трубопровода необходимо несколько компенсаторов. Усилие, действующее на неподвижные опоры: для концевой опоры Po6=Q + R + R; (5.19) для опоры на перегибе трубопроводов Po6-Q + R + RQ,0 (5.20) для промежуточной опоры Ro6v=-R>. + R, (5.21) где /общ - общее усилие, действующее на опору, кгс; Q - распорное усилие, кгс; - усилие жесткости, действующее на опору, кгс; R - сила трения в направляющих или скользящих опорах, кгс; - центробежная сила, кгс. Для концевой опоры Q==Pn,F; (5.22) для опоры на перегибе трубопровода Q = 2p„pf sin(a/2), (5.23) где - пробное давление, кгс/см*; F - эффективная площадь сечения компенсатора, см*; а - угол поворота трубопровода. Для концевой и промежуточной опор R>к = Rж, (5.24) для опоры на перегибе трубопровода /?ж = 2/?ж51п(а/2), (5.25) где RIk - усилие жесткости компенсатора, определяемое по ТОСТ или ОСТ на компенсаторы, кгс. R = nGt, (5.26) где ц -• коэффициент трения; G - вес 1 м трубопровода, наполненного нефтепродуктом, кгс; /-расстояние от опоры до компенсатора, м. Центробежная сила, действующая только на опору, установленную на перегибе трубопровода (рассчитывается лишь при больших скоростях протекания нефтепродукта и больших углах перегибов трубойроводов), кгс, Qu = -sin(a/2), (5.27) где - площадь сечения трубопровода, см*; у-удельный вес транспортируемого нефтепродукта, кгс/см; v -• скорость движения нефтепродукта в трубопроводе, см/сек; g - ускорение свободного падения, см/сек*. 5.4. Трубы и резино-тканевые рукава Трубопроводы технологического назначения, предназначенные для транспорта нефти и нефтепродуктов под давлением до 16 кгс/см, относят к трубопроводам IV категории группы Б. Для НИХ необходимо применять сварные трубы из углеродистых низколегированных сталей по ГОСТ 8696-74, ГОСТ 10704-76 или специальным ТУ. При отсутствии необходимого сортамента сварных труб или при обосновании могут применяться бесшовные трубы по ГОСТ 8732-70* и 8734-76. Кроме того, на нефтебазах для ВОДО-, газопроводов и систем отопления применяют стальные водогазопроводные трубы по ГОСТ 3262-75. Транспортируемые по трубопроводам продукты по степени агрессивности к углеродистой стали в соответствии с ГОСТ 5272-68* подразделяют на: а) неагрессивные и малоагрессивные, вызывающие коррозию, скорость которой не превышает 0,1 мм/год; б) среднеагрессивные, вызывающие коррозию, скорость которой находится в пределах от 0,1 до 0,5 мм/год; в) высокоагрессивные, вызывающие коррозию, скорость которой более 0,5 мм/год. Толщину стенок и материал труб принимают по расчетам в зависимости от рабочего давления, температуры и агрессивности среды. Паропроводы с рабочим давлением до 16 кгс/см относят к технологическим трубопроводам IV категории группы В. Для них применяют трубы: - стальные электросварные (ГОСТ 10704-76) диаметром от 8 до 530 мм с толщиной стенки до 10 мм включительно, изготовляемые из углеродистой стали (ГОСТ 10706-76), и диаметром 426-1620 мм, изготовляемые из листовой стали (ГОСТ 19282-73 и ГОСТ 8597-57); -. стальные электросварные с односпиральным швом (ГОСТ 8696-74), изготовляемые из листовой стали (ГОСТ 380-71); - стальные горячекатанные бесшовные (ГОСТ 8732-70*) из углеродистой и легированной стали (в зависимости от назначения, по химическому составу и механическим свойствам по ГОСТ 380-71 и ГОСТ 1050-74); - стальные бесшовные холоднотянутые и холоднокатаные (ГОСТ 8734-76) из углеродистой и легированной стали (ГОСТ 380-71 и ГОСТ 1050-74); - стальные водогазопроводные (ГОСТ 3262-75) неоцинко-ванные (черные) и оцинкованные сварные обыкновенные, усиленные и легкие, без резьбы или с резьбой, изготовляемые из листовой стали (ГОСТ 380-71). В качестве гибких трубопроводов в нагнетательных и всасывающих линиях для транспортировки нефтепродуктов и пара применяют резино-тканевые рукава. Рукав состоит из внутрен- него резинового слоя (камеры), нескольких слоев прорезиненной ткани и наружного резинового слоя. Спиральные напорно-всасы-вающие рукава(ГОСТ 5398-76)имеют"внутреннюю и наружные спирали из стальной оцинкованной проволоки. Рукава выбирают в зависимости от назначения, диаметра трубопроводов и арматуры и условий применения. Резино-тканевые рукава для жидких топлив и масел (ГОСТ 5398-76) применяют для перекачки бензина, топлива Т-1 и дизельного, масел как под давлением, так и под вакуумом. По показателю термостойкости рукава выпускают двух групп: группы I для работы в интервале от -30 до 60° С, группы II - от -45 до 80° С. Рабочее давление в рукавах - до 5 кгс/см, внутренний диаметр - 25, 32, 38, 50, 65 и 75 мм. Рукава резиновые напорные с текстильным "каркасом (ГОСТ 18698-73*) подразделяют на типы. Тип Б предназначен для бензина, керосина, нефти и минеральных масел; тип В -- для воды и слабых растворов неорганических кислот и щелочей концентрацией до 20%; тип ВГ-для горячейводы с температурой до 100° С; тип Г- для газов (воздуха, кислорода, ацетилена, углекислого газа, азота и др.). Рукава рассчитаны на эксплуатацию в интервале от -35 до 50° С и выпускаются внутренним диаметром 10, 12,5, 16, i20, 25, 31,5, 40 и 50 мм на рабочее Т а б л и ц а 5.8 Резино-тканевые рукава с металлическими спиралями (ГОСТ 8496-57)

юс П р и м е ч а н и я. 1. Номинальнйя длина рукавов с внутренним диаметром до 1.гь мм равна 2, 4, 8, 10, 15 и 18 м, с внутренним диаметром 150 мм и более - 2, 4 и 8 м. . аоочее давление для рукавов П группы всех размеров равно 3, 5 и 10 кгс/см. 0 1 2 3 4 5 6 7 8 9 10 11 12 [ 13 ] 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|