|

|

|

Главная Переработка нефти и газа Воду в трубопровод закачивают до тех пор, пока она не начнет вытекать из воздухоотводного патрубка. Для уменьп1ения массы трубопровода при укладке его способами свободного погружения и с плавучих опор и придания ему необходимой расчетной плавучести используют разгружаюпдие понтоны грузоподъемностью 15, 30, 100 и 120 кН. Число понтонов и расстояние между ними подбирают с таким расчетом, чтобы течение не сносило погружаемый трубопровод со створа укладки. Давление потока воды на 1 м трубопровода р (с учетом навеп1енных на него разгружаюпдих понтонов) рассчитывают по формуле F = Ртр + Рп/п, где и Рп - гидродинамическое давление соответственно на трубу и понтон; \ - расстояние между понтонами. Число понтонов определяют по следуюпдим выражениям: п = L/l - 1 = L/l; n = (g, - По)/дп, где n - число понтонов на трубопроводе; - масса в воде 1 м трубопровода, заполненного водой; По - расчетная отрицательная плавучесть трубопровода; - грузоподъемность одного понтона. Реп1ая систему уравнений с учетом приведенных формул, определяем расстояние между понтонами = дп/(Чт ~ По). Таблица 9 Допустимые максимальные расстояния (в м) между понтонами

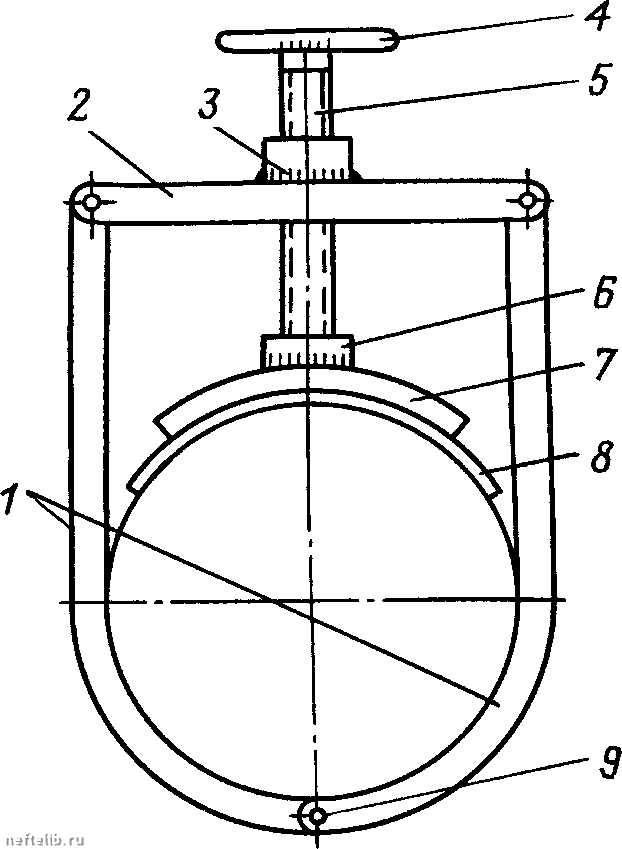

При выборе расстояния между понтонами в том случае, если трубопровод укладывают с опор, учитывают, что мест-нью напряжения от воздействия подъемной силы понтона не должны превып1ать 5 % от максимальных изгибаюпдих напряжений в трубопроводе (табл. 9). Если дно сложено из песков или глин, то для более надежного удерживания поднимаемого участка трубопровода в створе, а также для обеспечения устойчивости плавсредств при ремонте верхнего по течению двух- или многониточного перехода используют якоря-присосы. 5.9. ВОССТАНОВЛЕНИЕ ТРУБОПРОВОДОВ с помощью СВАРКИ Ремонтировать трубопровод можно с помопдью сварки непосредственно в водной среде или сварки в среде инертного газа, создаваемой в камерах или кессонах. Во всех случаях подводная сварка на трубопроводах должна осуществляться в соответствии с требованиями Типовой инструкции о порядке ведения сварочных и других огневых работ на взрывоопасных, взрывобезопасных и пожароопасных объектах нефтяной промып1ленности. Перед сваркой повреждение предварительно подготавливают таким образом, чтобы можно было приварить накладку снаружи трубопровода или подкладку изнутри, вырезав поврежденную часть трубы. В этом случае подкладка, за счет опирания на кромки трубы, лучп1е передает нагрузки от внутреннего давления (рис. 17). Сварка непосредственно в водной среде выполняется с помощью полуавтомата "Нептун", созданного в Институте электросварки им. Е.О. Патона и имеющего следующие основные характеристики: Напряжение питающей сети, В....................... 380(220) Потребляемая мощность, кВт.......................... 0,6 Сила сварочного тока, А.................................... 400 Диаметр электродной проволоки, мм.......... 1,6 - 2 Скорость подачи электродной проволоки, м/мин........................................................................ 1,5-11,5 Масса погружаемого контейнера в воде, кг................................................................................. 12 Допустимая глубина воды, м............................ До 60 Опыт ликвидации аварий с применением подводной "мокрой" сварки показал, что даже при удовлетворительных фи-  Рис. 17. Прижимная струбцина: 1 - скобы; 2, 7 - планки; 3 -4 - маховик; 5 - червяк; 6 8 - латка; 9 - шарнир гайки; пята; зико-механических свойствах основного металла трубы, накладки и сварного LQBa, сварное соединение может быть временной мерой. На Всероссийских учениях по ликвидации аварий были проведены исследования надежности ремонтной конструкции на трубе диаметром 700 мм с толгциной стенки 10 мм со сквозным отверстием, на которое под водой была приварена заплата нахлесточными сварными швами. Натурные испытания выполнялись на специальном стенде, обеспечиваюгцем циклическое нагружение фрагмента трубопровода внутренним давлением до напряжений 0/2, что соответствует рабочим циклическим нагрузкам нефтепровода. Один цикл нагружения проходил в течение 2 мин. Разгерметизация заплаты произошла на 3060-м цикле. Металлографические исследования показали, что причиной разгерметизации послужила цепочка микропор, расположенная под углом 60 - 70° к поверхности трубы. При действии циклической нагрузки микропоры соединились, образовав микротрегцину, что и послужило причиной разрушения. Кроме микропор в шве по линии сплавления металла трубы и сварочного шва был обнаружен непровар, который свидетельствовал о нарушении технологии ведения сварочного процесса под водой. На судоходных реках возмугцения, вызываемые проходя-гцими судами, отрицательно сказываются на работе водолаза, что приводит к снижению качества сварки. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 [ 31 ] 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|