|

|

|

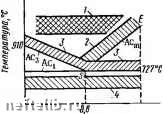

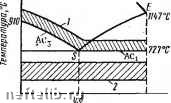

Главная Переработка нефти и газа Глава V ТЕРМИЧЕСКАЯ И ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА Термическая обработка - совокупность операций нагрева, выдержки и охлаждения (рис. 33) изделий из металлов и сплавов с целью изменения их структуры и свойств. Ее подразделяют на отжиг, нормализацию, закалку и отпуск. Химико-термическая обработка основана на диффузионном насыщении поверхности изделий рядом элементов. 1. Термическая обработка стали Изделия, получаемые из стали, подвергаются всем видам термической обработки. Выдертт Время, ч Рис. 33. Диаграмма термической обработки стали  Рис. 34. Диаграмма различных видов отжига и нормализации: / - диффузионного; 2 - нормализации: 3 - полного; 4 - рекристалли-зационного Отжиг стали. Отжиг применяется для устранения внутренних напряжений и внутрикристаллической ликвации, снижения твердости, повышения пластичности и вязкости и т. д. Основными видами отжига являются диффузионный, полный, неполный и рекристаллизациои-ный. Температура нагрева изделий при проведении отжига различна (рис. 34). Отжиг изделии состоит в медленном нагреве их в печи, выдержке при определенной температуре и медленном охлаждении вместе с печью. Диффузионный отжиг проводят с целью устранения химической неоднородности зерен (внутрикристаллической ликвации), особенно в изделиях из легированных сталей, стальных фасонных отливках и в слитках. Температура нагрева должна быть на 200-300° С выше температуры аллотропического превращения, например, стальные слитки нагревают до 1100-И15° С, выдержи- вают йх Ё печи в Течение 12 ч и медленно охлаждают до 200° С. Полное время диффузионного отжига составляет 80-100 ч. Полный отжиг основан на фазовой перекристаллизации, приводящей к измельчению зерна стали. Он применяется для улучшения структуры стали, понижения ее твердости. При полном отжиге устраняется волокнистая структура, полученная в процессе прокатки или ковки, происходит снятие внутренних напряжений, что приводит к повышению пластичности изделий и облегчает получение изделий штамповкой, резанием. Полному отжигу подвергают доэвтектоидные стали. Температура нагрева на 30-50° С выше точки Лсз. При нагреве из исходной структуры феррит-f-перлит образуется аустенит, характеризующийся мелким зерном, и поэтому при охлаждении зерна образующейся ферритно-перлитной структуры получаются тоже мелкими. Неполный отжиг характеризуется нагревом стали до температуры на 20-30° С выше точки Аст и применяется для заэвтектоидных сталей с целью превращения пластинчатого перлита и сетки цементита в структуру зернистого перлита, обладающего по сравнению со сталью с пластинчатым перлитом большей пластичностью и лучшей обрабатываемостью резанием. Так как получается зернистая (сфероидальная) форма цементита, такой отжиг называют сфероидизацией. Рекристаллизационный отжиг применяется для устранения внутренних напряжений, снижения твердости, получения равновесной структуры из обломков кристаллитов, образовавшихся при холодной деформации. Отжигу подвергают изделия, полученные при холодной обработке, например волочением (проволока), прокаткой (листы, ленты), находящиеся в стадии наклепа (пониженная пластичность изделий, но высокая твердость). Отжиг проводят нагреванием изделий в печи до температур, близких к точке Aci (650--700°С), с последующим медленным охлаждением их вместе с печью. В результате рекристаллизации из деформированных зерен образуются новые мелкие, равноосные зерна. Изделия после отжига обладают более высокой пластичностью, но меньшей твердостью. Нормализация стали. Это процесс термической обработки, состоящий в нагреве доэвтектоидных сталей выше точки Лсз, а заэвтектоидных сталей выше точки Аст  на 50-60° С, выдержке их при данной температуре с последующим охлаждением на воздухе. Применяют нормализацию для улучшения структуры, механических свойств и обрабатываемости сталей. Процессы измельчения зерна аналогичны процессам при отжиге. Изделия после нормализации приобретают повышенную твердость по сравнению с отжигом в связи с образованием перлита более тонкого строения. Нормализация (как более производительный процесс) для улучшения свойств изделий из низкоуглеродистых сталей применяется чаще, чем полный отжиг. Изделия из высокоуглеродистых и легированных сталей подвергают нормализации в том случае, когда требуется устранить цементитную сетку, образующуюся при охлаждении в результате выделения вторичного цементита по границам зерен. Закалка стали. .Это термическая обработка, заключающаяся в нагреве стали выше критических точек превращения, выдержке их при этой температуре и быстром охлаждении. В результате этого процесса твердость изделий резко повышается. При закалке температура нагрева зависит от содержания углерода в стали. Так, изделия, изготовленные из доэвтектоидных сталей, нагревают на 30-50° С выше точки Лсз для перевода ферритно-перлитной структуры в аустенитную, а из заэвтектоидных .сталей -на 30- 50° С выше точки Aci (рис. 35). Качество закаленных изделий зависит от температуры нагрева, времени выдержки изделий в печи и скорости охлаждения. Правильный выбор этих параметров обеспечивает получение изделий без закалочных дефектов. Охлаждение проводят с применением различных закалочных сред: воды, масла, расплавленных солей, растворов солей, кислот и щелочей, воздуха. Если принять охлаждающую способность воды при 20° за единицу, то относительная охлаждающая способность 107о-ного водного раствора поваренной соли составит 1,23, масла 0,20, спокойного воздуха 0,03 и т. д. Тонкостенные изделия охлаждают в расплавах солей (изотермическая закалка), 2Л С.% Рис. 35. Диаграмма закалки и отпуска стали: / - закалка; 2 - отпуск 0 1 2 3 4 5 6 7 8 9 10 11 12 13 [ 14 ] 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 |

||

|

|