|

|

|

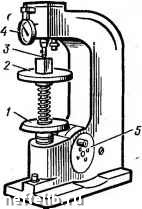

Главная Переработка нефти и газа туна в верхнем положении автоматически происходит отключение электродвигателя. Затем освобождают образец, определяют с помощью специальной лупы диаметр отпечатка, по которому .вычисляют твердость по приведенной формуле, что требует много времени. В практике пользуются специальной таблицей, в которой каждому диаметру отпечатка соответствует число твердости НВ. Диаметр шарика и нагрузку устанавливают в зависимости от испытываемого металла, твердости и толщины его. При испытании стали и чугуна P=30D [например, D = 10 мм, Р=30 000 Н (3000 кгс)]; при .испытании меди Р= 10D2 [например, D = 10 мм, Р=10000 И (1000 кгс)1; при испытании алюминия P=2,5D2 [например, D = 10 мм, Р=:2500 Н (250 кгс)]. По методу Бринелля нельзя испытывать металлы с твердостью выше НВ 450, так как шарик будет деформироваться и результат получится непра1вильным. Рис. 19. Определение твер- д ,, МНОГИХ материалов, ОП-дости алмазным конусом ределив твердость НВ, можно найти предел прочности Ов, так как твердость и прочность связаны простым отношением: ав=/СНВ, где К - величина, зависящая от материала, например, для мягкой стали/<= 0,34, литой стали /С=0,3-0,4, меди и ее сплавов /С=0,55 и т. д. По методу Роквелла твердость определяют вдавливанием в изделие стального шарика диаметром 1,59 мм при твердости определяемого металла не более 2200 МН/м (220 кгс/м2) [нагрузка 1000 Н (100 кгс)] или алмазного конуса с углом 120° при испытании более твердых материалов [нагрузка 1500 Н (150 кгс)] и при испытании сверхтвердых сплавов (нагрузка 600 Н (60 кгс)]. Вдавливание в образец шарика или .конуса на приборе происходит под действием двух нагрузок: предварительной Pq, равной всегда 100 Н (10 кгс), и основной, Pi при вдавливании шарика силон 900 Н (90 кгс) (шкала В), силой 1400 Н (140 кгс) (шкала С) и 500 Н (50 кгс) (шкала Л). Общая нагрузка Р (рис. 19) является суммой этих нагрузок: Р = Ро+Р,. В зависимости от того, применяют стальной шарик или алмазный конус и нагрузки, при которых проводят испытание (т. е. по какой шкале - В, С или Л), число твердости обозначают HRB, HRC, HRA. Определение твердости проводят на приборе Роквел-ла (рис. 20). Установленный на столике 2 образец, вра-. щением маховика / доводят до соприкосновения его со стальным шариком или алмазным конусом 3. Затем продолжают вращение маховика до тех пор, пока малая стрелка 4 на циферблате дойдет до красной точки, а большая стрелка циферблата установится при этом в вертикальном положении. Этим создается предварительная нагрузка 100 Н (10 кгс). Далее на образец при помощи рукоятки 5 прилагается основная нагрузка. По окончании определения (вдавливание длится 5-6 с) снимается основная нагрузка обратным поворотом рукоятки 5 и по показаниям большой стрелки циферблата определяется твердость, которая является условной величиной, хара.ктеризую-щей разность глубин отпечатков. Для перевода значений твердости по Роквеллу в значения твердости по Бринеллю пользуются переводной табли-. цей. Метод испытания вдавливанием алмазной пирамиды (метод Виккерса) используется для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость. При испытании в металл вдавливают четырехгранную пирамиду (с углом при вершине 136°) под нагрузкой от 50 И (5 кгс) до 1000 Н (100 кгс). Величину диагонали отпечатка определяют с помощью микроскопа, укрепленного на приборе, и по полученным показаниям определяют число твердости, обозначаемое HV, по формуле где Р - нагрузка на пирамиду, Н (кгс); F - площадь отпечатка, мм. Обычно для определения числа твердости HV по величине диагонали отпечатка пользуются специальными таблицами.  Рис. 20. Пресс Роквелла I4 / Определение вязкости. При работе машины, механизма и т. д. детали испытывают ударные нагрузки, поэтому металлы, применяемые для их изготовления, подвергают (кроме статических испытаний) динамическим испытаниям. Объясняется это тем, что некоторые металлы обладают высокими показателями статической прочности, могут легко разрушаться даже при малых ударных нагрузках, например изделия из чугуна. Для динамических испытаний готовят образцы квадратного сечения, ослабленные в середине поперечным надрезом (рис. 21,о). Такой образец помещается на опоры маятникового копра так, 0 чтобы удар бойка маятника приходился с противоположной стороны надреза (рис. /,1 \ ./ " 21, б). Маятник, падая с вы- MJ I I соты Н и ударяя по образцу, а I разрушает его, после чего ,1юднимается на некоторую Рис. 21. Определение вяз- высоту h. Отклонения маят-кости н,ика фиксируются на шкале копра. Работу разрушения Лн[Дж/(кгс-м)], затраченную на излом образца, определяют по формуле где Р -вес маятника, Н (кгс), а ударную вязкость а„ - по формуле где f -площадь поперечного сечения образца в месте надреза, см. Определение выносливости. Выносливость (усталость) - способность металла сопротивляться разрушению (усталости) от периодически повторяющегося действия сил. При переменном воздействии сил (переменных деформациях и напряжениях) могут образовываться микротрещины и трещины, которые концентрируются в местах больших напряжений. Но разрушение металла не произойдет, если напряжение будет меньше определенного значения. Наибольшее напряжение, которое при переменном действии сил не вызывает образования трещин, называется пределом выносливости. Его определяют на специальных машинах, испытанием изгибом при вращении, растяжений, сжатии, кручении. Предел вынос- 0 1 2 3 4 5 6 [ 7 ] 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 |

||

|

|