|

|

|

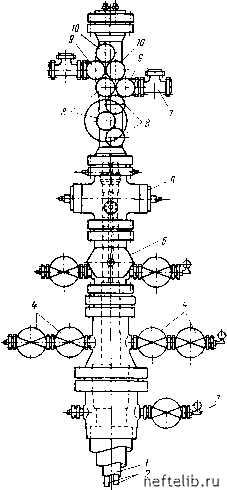

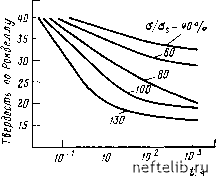

Главная Переработка нефти и газа марная площадь поперечного сечения. Расход газа в затрубном пространстве должен быть ниже критического. Жидкость, скопившаяся в затрубном пространстве, при периодическом закрытии последнего будет поступать в НКТ и выноситься на поверхность. В конструкции забоя, показанного на рис. 3.2-2, г, устанавливается пакер у башмака НКТ, и затрубное пространство выше па-кера заполняется жидкостью. Такая конструкция преследует двойную цель: во-первых, защитить эксплуатационную колонну от воздействия давления газа, превышающего гидростатическое давление столба жидкости, и от коррозии; во-вторых, иметь возможность быстро заглушить скважину (после открытия клапана в пакере, скважина будет «задавлена» жидкостью, находящейся в затрубном пространстве). Жидкость в затрубном пространстве должна быть маловязкой, корро-зионноустойчивой по отношению к колонне и НКТ и недостаточно стабильной при давлениях и температурах, преобладающих в скважине. Низкая вязкость жидкости облегчает условия перекачки, быстрое проникновение в призабойную зону в момент глушения скважины и облегчает аэрацию газом, поступающим из пласта. Плотность жидкости выбирается в зависимости от пластового давления. Применяется несколько видов жидкостей. Часто применяют слабо щелочные пресные воды или пресные воды с растворенными в них ингибиторами. В более тяжелых жидкостях плотность может быть доведена до 1900 г/см, что достигается при растворении СаСЬ или ZnCb в пресной воде. Показатель рН таких растворов достаточно низкий, однако коррозионная активность должна поддерживаться в пределах нормы путем добавки ингибиторов. На рис. 3.2-2(3 показана газовая скважина высокого давления для эксплуатации двух горизонтов. Затрубное пространство выше верхнего лакера заполнена жидкостью.  Рис. 3.2-3. Фонтанная арматура высокого давления для эксплуатации двух газовых горизонтов (по Вернеру и Векке-ру, 1968 г.) На рис. 3.2-3 показано оборудование устья скважины, применяемого для аналогичных скважин (Вернер и Бекнер, 1968). Эксплуатационная колонна / имеет диаметр 245 мм, насосно-компрессорные трубы 2 - по 89 мм каждая. Давление в кольцевом пространстве внешней колонны диаметром 473 мм можно уменьшать при помоши спускного клапана 3. Превентор 5 служит для разобщения колонн, обвязанных с колонной головкой. Трубная головка 6 смонтирована над ним. Фонтанная елка 7 представляет собой моноблок. Каждая колонна НКТ имеет две центральные задвижки 8, по одной боковой 9 задвижке и по одной луб-рнкаторной 10. КОРРОЗИЯ ГАЗОВЫХ СКВАЖИН. ОБРАЗОВАНИЕ ГИДРАТОВ В газовых скважинах обычно происходит внутренняя коррозия труб. Основными соединениями, вызывающими коррозию, являются СОг, органические кислоты, H2S и коррозионно активные пластовые воды. Воздействие СО2 на металлы происходит по следующей реакции: COj-f НО -* Н2СО3; Ре+НзСОз - РеСОз+Н. СО2 по своей природе неактивен, но становится коррозионно активным, если в продукции скважин содержится вода. В водных растворах СО2 образует угольную кислоту. Значительную коррозию, вызываемую действием СО2, необходимо ожидать в скважинах глубиной свыше 1500 м, при температуре забоя свыше 71 °С, забойном давлении свыше 10 МПа, при дебите, превышающем 57000 MVcyT, превышении парциального давления СО2 свыше 0,21 МПа и при значении рН на устье меньше 5,4. По литературным данным, одно или несколько приведенных ограничений имеют место в 90% газовых, а также в газоконден-сатных скважинах (Билхарз и Гринуэлл, 1953). Подобным же образом H2S вызывает серьезные коррозионные осложнения только в том случае, если в продукции скважины содержится вода. Однако менее опасные коррозионные осложнения возникают и при отсутствии воды: HaS+Fe - FeS-f 2Н. Образованный таким образом сульфид железа представляет собой темный порошок (окалину), имеющий более высокий электродный потенциал, чем железо. В присутствии воды образуется гальванический элемент; ток движется в направлении от электрода Fe к FeS; в результате электролитической коррозии могут появиться сквозные раковины. Выделившийся при образовании FeS водород вызывает определенную опасцбсть, Он диффундирует в сталь и, проникая в кристаллическую решетку железа, значительно снижает ее упругость. Это явление называется водородной хрупкостью. Атомы водорода в стали, образуя молекулы, спосрбствуют созданию высоких местных давлений до 10 МПа ил,1РГМГ1а, что может привести к порыву трубопровода. Отложения порошкообразного сульфида нарушают работоспособность (или вызы-  вают полный отказ) некоторых видов оборудования, таких, как регулируемых штуцеров или газлифтных клапанов. Внутреннюю химическую коррозию можно предотвратить применением ингибиторов, противокоррозионным покрытием поверхности металла, а также подбором коррозионно-стойких сталей. Подача ингибиторов в скважину может осуществляться несколькими способами. При однорядном подъемнике без применения пакера ингибитор, закачиваемый в затрубное пространство, будет смешиваться с продукцией скважины у фильтра НКТ. При заканчивании скважин с использованием пакера, когда в затрубном пространстве не имеется жидкости, в пакере встраивается специальный расходный клапан или спускаются в НКТ трубки меньшего диаметра для подачи ингибитора в продукцию скважины. Иногда в остановленной скважине ингибитор закачивают в продуктивный пласт порциями, откуда он постепенно выносится вместе с пластовым флюидом. Однако предпочтительнее непосредственно закачивать ингибитор в «защищаемую» скважину. Если температура и давление не слишком велики, то нанесение многослойных покрытий такими веществами, как эпоксидная смола, толщиной каждого слоя 0,05-0,08 мм, может обеспечить соответствующую защиту (Спил, 1967). Применение монельметалла обеспечивает высокую надежность, но это дорого. Соответствующая степень защиты от воздействия сильно коррозионных газов может быть обеспечена только выбором приемлемых легированных сталей. Достаточную надежность против углекислотной коррозии обеспечивает сталь, содержащая 9% Сг и 0,5-1,0% Мо. На рис. 3.3-1 дан график разрушения трубы от коррозии в зависимости от твердости материала трубы и напряжения, отнесенного к пределу текучести (Хадгинс, 1970). В Советском Союзе с целью-снижения напряжения практикуется посадка башмака НКТ в седло, закрепляемое в обсадной колонне (Номисиков, 1970). НКТ низкой прочности, достаточно стойкие к содержанию H2S в газе, изготавливают из стали Н-40 или /-55 (по АНИ). Высокопрочная сталь С-75 также приемлема для этой цели (Хадгинс, 1970). Все нефтепромысловое оборудование, предназначенное для работы в коррозионной среде, должно быть тщательно испытано. Современные методы испытания труб описаны в стандарте 5-А АНИ (1968). По описанным методам при испытаниях применяют магнитный порошок и ультразвук. В период эксплуатации оборудование должно периодически проверяться. В НКТ проводят работы по снятию кавернограмм; проверка состояния устьевого оборудования проводится с помощью ультразвука (Билхарз и Гринуэл, 1953). Рис. 3.3-1. График разрушения трубы-от коррозии в зависимости от твердости, материала трубы и напряжения, отнесенного к пределу текучести (Хадгинс, 1970) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 [ 78 ] 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 |

||

|

|