|

|

|

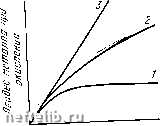

Главная Переработка нефти и газа нержавеющая сталь В производстве легированных сталей все большее значение и удельный вес приобретают нержавеющие стали, без широкого использования которых немыслима современная техника. Государственный пятилетний план развития народного хозяйства СССР на 1971 -1975 гг. предусматривает рост производства электроэнергии до 1030- 1070 млрд-кет-ч, нефтеперерабатывающей промышленности-в 1,5 раза, машиностроения - в 1,7 раза. Все это Требует дальнейшего увеличения выпуска большой гаммы нержавеющих сталей, особенно экономичных и долговечных видов проката - листа и труб из них. Использование передовой технологии производства, новейшего оборудования, разработка новых высококачественных сталей и методов упрочнения позволяют существенно улучшить технико-экономические показатели и повысить эффективность производства нержавеющих сталей. Основы качества металла закладываются при выплавке и разливке стали. Наиболее перспективными направлениями развития производства нержавеющих сталей, на наш взгляд, являются: 1). Расширение сортаме/!та нержавеющих сталей, особенно сталей с повышенной коррозионной стойкостью, с многокомпонентным легированием, увеличение производства сталей с низким содержанием углерода, легированных азотом, а также двухфазных сталей, сталей переходного класса и ыартенсито-стареющих сталей. 2). Повышение требований к металлургическому качеству сталей; улучшению их чистоты и однородности, снижению содержания газов, неметаллических включений, фосфора, серы, вредных примесей: свинца, висмута и др., устранению поверхностных и внутренних дефектов. 3). Усложнение профилей готового проката и поковок. В ближайшие годы следует ожидать существенных сдвигов в вопросах повышения требований к шихтовым материалам и ферросплавам, совершенствования технологии плавки за счет применения аргоно-кислородной продувки в специальном агрегате, ускорения методов контроля химического состава металла, микролегирования, вакуумирования, использования новых методов разливки (непрерывной, под регулируемым давлением, с экзосмесями), применения переплавов в вакууме, под шлаком и в среде инертных газов (ЭШП, ВДП, ЭЛГ1, ПДП). Прп переделе более широко будет использоваться вакуум -при отжиге для обезуглероживания тонких труб и листа и вместе с инертными средами для получения требуемой структуры и поверхности деформированного металла. В ряде случаев будет применяться и прокатка в вакууме. Сужение температурного интервала от выдачи слитков нз нагревательных печей до конца деформации за счет подогрева будет способствовать улучшению качества поверхности металла. Широкое внедрение методов автоматического контроля качества металла позволит снизить его расход на переделах, а также повысить надежность поставляемой продукции. Эти и другие направления развития производства нержавеющих сталей, безусловно, позволят удовлетворить все возрастающие потребности многих отраслей народного хозяйства. В настоящей книге на основе научно-исследовательских работ, проведенных авторами совместно с работниками завода «Днепроспецсталь» и ряда институтов (Днепропетровского металлургического, Московского стали и сплавов, ЦНИИЧМ, «УкрНИИспецсталь» и др.), а также литературных данных и опыта других заводов сделана попытка рассмотреть комплекс вопро-\ сов, относящихся к производству нержавеющих сталей на металлургических заводах, уделив основное внимание вопроса.м выплавки н разливки. Предисловие, главы I-III, V, IX-XVU написаны Е. И. Мошкевичем, главы IV, VI-VIII и заключение - - М. Бородулиным. В выполнении ряда исследований, материалы кото- рых использованы в книге, большую "««Щь указали работники завода «Днепроспецсталь» тт. Ельцов К. ь Степенко Н В., Шамиль Ю. П., Францев В П., Осад чийТн, Хитрик А. И Волович » Г Бо ков М., Иоффе И. М., Елинсон Г. Л., Губенко А. В., Геллер Ь. Тпянинин В И Киссина Л. Б., Мининзон Р. Д., Лав JeTeB М. И. идр., за что авторы приносят им благо- Авторы будут весьма признательны всем читателям, которые сообщат свои замечания по книге. Раздел первый ХАРАКТЕРИСТИКА НЕРЖАВЕЮЩИХ И КИСЛОТОСТОЙКИХ СТАЛЕЙ Глава I ОСОБЕННОСТИ НЕРЖАВЕЮЩИХ СТАЛЕЙ 1. КОРРОЗИОННЫЕ ПРОЦЕССЫ Служба стали неизбежно связана с коррозией. Как известно, коррозией называется поверхностное разрушение металлов и сплавов вследствие химического или электрохимического воздействия на них внешней среды. По признаку внешней среды различают атмосферную, жидкостную и газовую коррозии. Состав корродирующих сред и условия коррозии чрезвычайно разнообразны. С дальнейшим развитием технического прогресса следует ожидать еще большего усложнения условий работы деталей и машин. В результате коррозии уменьшается рабочее сечение металлических деталей, их прочность, теряется герметичность, обтекаемость, форма и другие важнейшие конструктивные свойства узлов и агрегатов. Образующиеся в результате коррозии продукты загрязняют среду, снижают качество продукции, ухудшают пара- , метры работы машин и в ряде случаев могут нарушить их нормальную работу и привести к аварии. По характеру внешнего проявления различают следующие виды коррозии: 1) общую, равномерную, коррозию (рис. 1,а), при которой происходит примерно одинаковое разрушение детали по всей поверхности; 2) местную, или точечную (язвенную), коррозию (рис. 1,6), при которой поражаются лишь отдельные участки поверхности детали (очаги коррозии); 3) межкристаллитную коррозию (рис. 1,б), распространяющуюся по границам кристаллитов (зерен) внутрь металла. Межкристаллитная коррозия обычно трудно обнаруживается при внешнем осмотре изделии. Скрытность и быстрое распространение внутрь детали делают этот вид коррозии наиболее опасным; 4) селективная коррозия, при которой разрушается какая-либо одна структурная составляющая сплава. \ W   •Время Рис 1. Основные типы коррозионного разрушения (заштрихована или затушевана прокорродировавшая часть металла); а-общая коррозия: б-местная или точечная коррозия; в - межкристаллитная коррозия Рис. 2. Кривые окисления (привеса) различных металлов: / - окисная пленка полностью защищает от окисления; 2 -окисная пленка частично защищает от окисления; 3 - окисная пленка не защищает от окисления По характеру физико-химических явлений взаимодействия металла и среды коррозия может иметь химическую или электрохимическую основу. На рис. 2 показаны кривые окисления (привеса) металла с образованием пленок различной степени защиты. Защитные свойства пленок зависят от их состава, строения, сцепляемости с основным металлом, толщины, отношения объема окисла и металла и ряда других факторов. Электрохимическая коррозия возникает при контакте разнородных металлов или структурных фаз сплава с электролитом. Знание соотношения потенциалов позволяет установить сравнительную стойкость металлов против коррозии, правильно выбрать защитные металлические покрытия, устанавливать характер коррозии сплавов в зависимости от их структуры. Основой теории электрохимической коррозии технических сплавов является схема действия гальванического элемента. В чистых металлах и сплавах, имеющих однородный твердый раствор, электрохимическая коррозия развивается из-за наличия межкристаллитной прослойки, различной механической напряженности и окисления отдельных зерен. Намного ускоряется коррозия в многофазных сталях и сплавах, особенно если велика разность потенциалов отдельных микросоставляющих. Обработка, ведущая к го.могенизации структуры, всегда снижает скорость коррозии. В то же время после термообработки, ведущей к распаду пересыщенных растворов, происходит усиление коррозии. Деталь, находящаяся в механически напряжением состоянии, корродирует сильнее. После пластической деформации в металле появляются межкристаллитные микропоры, снижающие коррозионную стойкость материала. Примером совместного влияния коррозии и механических напряжений является коррозионная усталость, характерная для деталей, работающих в коррозионной среде при знакопеременных нагрузках. Опыты показывают, что изделия с шероховатой поверхностью скорее корродируют, чем детали, прошедшие полировку. Во всех видах коррозии большую роль играет температура. При электрохимической коррозии с ростом температуры изменяется значение потенциалов, повышается скорость процессов разрушения, изменяется растворимость кислорода в воде. 2 КОРРОЗИЯ НЕРЖАВЕЮЩИХ СТАЛЕП Нержавеющими называются стали, обладающие высокой устойчивостью против коррозии в атмосферных условиях и некоторых газовых средах, речной и морской воде, растворах солей, щелочей и некоторых кислотах при комнатной и повышенных температурах. Основным легирующим элементом, обеспечивающим коррозионную стойкость металла, особенно в окислительных средах, является хром. Чистый хро.м обладает высокой химической стойкостью благодаря образованию на его поверхности защитной окисной пленки. Хром при добавке его в сталь образует твердые растворы с железом и увеличивает ее коррозионную стойкость, но лишь начиная с содержания 11,7% Сг. Эта граница также установлена при измерениях потенциалов твердых растворов железо-хром, где резкое [ 0 ] 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 |

||

|

|