|

|

|

Главная Переработка нефти и газа 0,015% против 0,020% [124]. В то же время бор активнее действует на снижение количества а-фазы. В деформированном металле это влияние выявляется еще сильнее. Ниже приведено содержание феррита в литой стали Х17Н13М2Т в зависимости от количества присаженного бора (по расчету): Количество присаженного бора, 10-зо/„.....1 3 5 10 30 50 70 100 Содержание феррита, »/о .... 2,5 2,0 1,5 1,3 1,0 0,3 О О Отмечено утоньшенне границ зерен при микролегировании стали церием и бором, а в стали Х23Н18 и измельчение структуры слитка и зерна. Так, величина зерна в слябах стали Х23Н18 при добавке бора на 0,005% уменьшается у поверхности с баллов 2-7 до 6-8, в центре до 3-6 баллов. Для металла с добавкой бора характерно более однородное зерно. При присадке бора в сталь X23HI8 полное растворение карбидов происходит при 1250° С, т. е. на 100 град выше, чем в стали без бора [125]. Соответственно при более высоких температурах (1200-1250°С) начинается рост зерна аустенита. Наиболее подробно изучено влияние присадок церия и бора на горячую пластичность нержавеющих сталей. В лабораторных условиях установлено некоторое повышение пластических свойств стали X18HI0T при 1000--1250° С в результате добавок церия и лантана на 0,1%. Отмечено улучшение пластичности при 1000° С стали X17HI3M2T при вводе 0,15% мишметалла. В производственных условиях нами проведено исследование прока-тываемости листовых слитков массой 12 г стали Х18Н10Т с присадкой в ковш 0,08-0,10% ферроцерия перед выпуском. При этом одновременно снижали содержание никеля с 10,0-10,4 до 9,02-9,8%. Выплавку стали, нагрев и прокатку слитков и слябов осуществляли по действующей технологии. Прокатываеыость слитков опытных плавок несколько ухудшалась по сравнению с плавками валового производства, т. е. присадка церия ие компенсировала снижение никеля в сталн Х18Н10Т. При прокатке опытных слитков стали с содержанием никеля 9,6-10,0%, нагретых по специальному режиму с удлиненной аустенизирующей выдержкой, получены удовлетворительные результаты по качеству металла. Аналогичные данные получены и при прокатке слитков массой 2,8 т. Положительное влияние церия на горячую пластичность стали Х18Н9Т в сочетании со специальным режимом нагрева слабеет по мере снижения содержания никеля и при 8,8% Ni оно уже не выявляется. Таблица 17 Отбраковка стали Х18Н9Т по рванинам

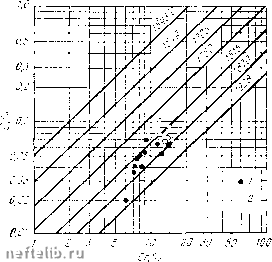

Влияние бора на технологическую пластичность оказалось более эффективным. При присадке бора на 0,001 - 0,005% по расчету в сталь Х18Н9Т с содержанием никеля 8,25-9,0% (в среднем 8,7%) хорошая пластичность слитков достигнута при продолжительности нагрева под прокатку 8 ч против 17 ч для обычных плавок. Брак металла по рванинам снизился в девять раз (табл. 17). Присадка бора на 0,003% существенно повысила горячую пластичность слитков массой 12 г стали 0X17Н7Ю и сделала возможной их прокатку без рванин. Наиболее подробно влияние бора на пластичность исследовано настали (0) Х23Н18, которая проходит передел на слябы и кованую заготовку и далее на лист и трубы. Уже лабораторные опыты выявили более эффективное влияние бора на пластичность по сравнению с церием. Результаты исследования горячей пластичности методом кручения и прошиваемости (рис. 60) свидетельствуют о росте пластичности в металле с бором на 20-25%. Аналогичные данные получены при исследовании методом горячего разрыва и осадки образцов литой стали Х23Н18. Многолетняя практика показала, что присадка бора на 0,005% (по расчету) в сталь (0)Х23Н18 существенно улучшает ее пластичность, увеличилась жаропрочность стали (рис. 61). Влияние присадки РЗМ на горячую пластичность нержавеющих сталей Х17, Х17Н4, 0Х17Т, Х17Н9, Х17Н2, Х17Н15, 0Х22Н5Т и др. освещено в работе [126]. Ряд работ посвящен влиянию кальция. По данным [127], при вводе кальция в значительной степени удаля- 1W0 !2оо t;c goo woo two 1200 t°c Рис, 60, Влияние присадки бора на горячую пластичность стали Х23Н18: а - метод горячего скручивания; б - метод горячего разрыва: 1 - слиток с бором; 2 - слиток без бора 60 г 2% (30) 27*5(25) 117,6(12) 78,7* (в) Нагрузка, 71н/п-(кГ/мп) Рис, 61. Длительная прочность стали X23HI8 при 650 (а) и 800° С (б) висимости от присадки бора: / - слиток с бором; 2 - слиток без бора ется кислород, за счет восстановления окислов кремния, хрома и алюминия в два-четыре раза снижается общее количество неметаллических включений, в пять-шесть раз снижается содержание водорода. М. Ф. Сидоренко и другие [128, 129] связывают улучшение горячей деформируемости, пластичности при комнатной температуре, свариваемости стали с действием кальция как поверхностно активного элемента, измеия- ющего строение границ зерен и количество выпадающих охрупчивающих фаз. Действие лантана идентично церию [130]. Весьма перспективно комплексное микролегирование церием и бором, которое позволяет повысить жаропрочность. Измельчение зерна, сокращение зоны столбчатых кристаллов, более равномерное распределение вторичной фазы, получение неметаллических включений более благоприятной формы являются следствием микролегирования [131]. Хорошие результаты получают и при вводе бора вместе с кальцием. Вопросам микролегирования нержавеющих сталей посвящены также работы [132-134 и др.]. Следует полагать, что дальнейшие исследования позволят найти наиболее оптимальные формы модифицирования металла и дополнительно улучшить его качество. 5, РАФИНИРОВАНИЕ НЕРНАВЕЮЩЕЙ СТАЛИ СИНТЕТИЧЕСКИМИ ШЛАКАМИ В последние годы в СССР успешно применяется рафинирование стали путем обработки ее в ковше жидки.м синтетическим известково-глиноземистым шлаком. В 1968 г. с применением этого способа было выплавлено более 1,0 млн. г стали различного назначения [135]. Хотя в основном синтетическими шлаками обрабатывают в ковше шарикоподшипниковые и конструкционные стали, ряд исследований был проведен и по рафинированию нержавеющих и крекинговых сталей. Па ЧМЗ в 100-г дуговых печах обрабатывали сталь Х18Н10Т из-вестково-глииоземистым шлаком обычного состава: 50-55% СаО, 45% АЬОз, не более 2% SiOg и 0,5%FeO. Ферротитан полностью вводили в печь с наведением в ней перед этим известково-глиноземистого шлака (до 1%). При проведении 13 опытных плавок иа двух дополнительно добавляли ферроцерий, на двух - силикокальций и на одной -силикоцирконий. Средний уровень содержания серы на опытных плавках составлял 0,0054%, на обычных 0,0094%. При одинаковых условиях легирования титаном его усвоение увеличилось до 55% против 47% на обычных плавках (стабильность усвоения повысилась до 48-60%, что является успехом при выплавке стали в 100-г печах, где усложнено раскисление металла и его усреднение по составу и температуре). По данным УралНИТИ, металл, обработанный син- тетическим шлаком, отличается более низкими и стабильными показателями пораженности бесшовных труб внутренними пленами. Брак по пленам но сравнению с обычным металлом снизился с 20,0 до 10,7%, улучшились эксплуатационные свойства труб, в частности длительная прочность опытного металла при 700° С возросла в 1,5-2 раза. Повышение качества металла, по данным работы [135], связано с уменьшением количества феррита и ультрамикроскопических неметаллических включений типа карбосульфидов, карбонитридов и нитридов, а также с тщательным очищением границ зерен от этих включений. Аналогичные данные были получены при исследовании качества трубной заготовки крекинговой стали Х5М, обработанной синтетическим шлаком; общий брак труб по металлургическим дефектам снизился на 50%, исправимый брак по внутренним пленам - вдвое. Возросла горячая пластичность и длительная прочность стали. При проведении опытно-промышленных плавок стали Х18Н10Т на ЗМЗ получено снижение содержания серы [до 0,006% (абс.)], повышение пластичности, а также стабилизация содержания титана при повышении его усвоения при.мерно на 10%. Глава X ВЫПЛАВКА НЕРЖАВЕЮЩЕЙ СТАЛИ В ДРУГИХ ПЛАВИЛЬНЫХ АГРЕГАТАХ 1. ВЫПЛАВКА НЕРЖАВЕЮЩЕЙ СТАЛИ С ПРИМЕНЕНИЕМ КИСЛОРОДА В КИСЛЫХ ДУГОВЫХ НЕЧАХ Кислые дуговые печи для выплавки нержавеющей стали, как правило, имеют небольшую емкость и применяются в литейных цехах машиностроительных заводов для выплавки металла, предназначенного для литья. Более высокая производительность этих печей и меньшие эксплуатационные расходы делают эти печи удобными агрегатами для получения малых порций металла. Однако в печах с кислой футеровкой сера и фосфор практически не удаляются, что требует подбора чистых по сере и фосфору шихтовых материалов. Особенности выплавки нержавеющей стали с применением кислорода в кислых дуговых печах освещены в монографии [39]. На основании накопленного опыта было рекомендовано начинать продувку кислородом при температуре ванны не ниже 1730° С и вести ее с постоянной интенсивностью, регулируя общий расход кислорода  Рис. 62. Зависимость между концентрациями углерода и хрома при различных температурах в конце окислительного периода: / - основные печи; 2 - кислые печи изменением продолжительности продувки. При расчете окончательных корректирующих добавок феррохрома (без проверки химического состава ванны) учитывается количество израсходованного кислорода, содержание углерода в ванне и марка стали (влияние никеля). Ниже приведены особенности проьедения плавок стали типа Х18Н9 массой 680 кг в кислой дуговой печи завода Купер Эллой Фаундри в Хиллсайде (США). В шихтовых материалах (литники, выпоры, стружка и т. п.) содержалось около 17%1 Сг и 0,2% С. После расплавления (30 мин) шихты ванну подогревали до 1650° С и затем вводили кислород в течение 2,5 мин со скоростью 4,7 м/мин. Перед продувкой отключали ток, который не 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 [ 31 ] 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 |

||||||||||||||||||||||

|

|