|

|

|

Главная Переработка нефти и газа 4) реакция иа поверхности раздела металл - шлак: [Ti] +3(ТЮ,)-2(Т120з), 2 [А1] + 6 (ТЮ,) = 3 (И,Оз) + (А1.,0з), [Si] + 4(Ti02)-2(TiA) + (SiO.,); 5) удаление продуктов реакций в объем шлака; 6) массонередача окиси титана к новерхности раздела шлак-газ. Возможна также передача кислорода через шлак закисью железа но реакциям: (ТЮ) + {О,] = (ТЮ,), [TiJ -Ь(ТЮ2) = 2(ТЮ), 2[А1]+3(ТЮ,) = 3(ТЮ) + (А1А), [Si] +2(Ti02)-2(TiO) + (SiO.,). В табл. 10 приведены приближенные изобарные термодинамические потенциалы рассматриваемых реакций. Таб.пипа 10 Изобарные термодинамические потенциалы реакций взаимодействия с титаном [55]

Изучая процессы легирования нержавеющей стали титаном, В. А. Камардш! показал, что передача кислорода через слой шлака является лимитирующим звеном процесса окисления титана и алюминия; факторы, увеличивающие скорость массопередачи кислорода через слой шлака (повышение температуры, концентрации окислов титана, снижение вязкости шлака), увеличива-зт угар титана и алюминия. Изучение фнзнко-хнмичес-сих свойств шлаков различного состава выявило нерс-тективность применения шлаков системы СаО-AI2O3 10 сравнению с системами СаО-СаРг-Si02 и СаО - U2O3-Ti02, которые имеют меньшую вязкость и в кото-зых увеличивается скорость массопередачи ТЮг. При окислении титана протекает и процесс образования нитридов титана. Вопросы взаимодействия нитридов титана с кислородом и окислами изучал Ю. Г. Гуревич Согласно развитым им представлениям, условия выделения (растворения) нитридов титана нз расплава , описываются уравнениями; (1)Т!,0, = х[Т1] + г/0, 52 200 , jg4Q. 2)хТ1М„ + у0]=Т1Д(„, Is/nIN] 14 200 3) TiN™ = Ti + [N, -3,44; Ig3- Ig/nlTil/JNI 60 500 + 30,19. Зависимость между концентрациями титана, кислорода и азота в стали Х18Н10Т нри 1600° С, но данным Ю. Г. Гуревича, приведена на рнс. 19. На основе приведенных данных можно рассчитать долю титана в виде окислов и нитридов. Свойство иитрндных включений взаимодействовать с кислородом и окислами в период нагрева и деформации слитков делает эти включения особенно опасными. Для уменьшения карбонитридных включений в стали необходимо снизить в ней содержание азота. На практике это достигается подбором ших- Гуревич Ю. Г. Автореферат диссертации. .Москва, 1970. товых материалов, продувкой техническим кислородом, содержащим 99,9% Og, а также использованием вакуумирования и продувки аргоном. Важным моментом предохранения стали от поглощения азота является устранение контакта с атмосферой при выпуске и разливке плавки. .4 2 t

Нашн.ми исследованиями [56] также установлено, что присадка церия до ввода титана позволяет связать основную часть азота в прочные нитриды церия и снизить величину балла по карбонитрид-ным включениям в металле. 5. ГАЗЫ И НЕМЕТАЛЛИЧЕСКИЕ ВКЛЮЧЕНИЯ Поведение газов и неметаллических включений при выплавке и разливке нержавеющей стали принципиальным образом зависит от особенностей принятой технологии (метода выплавки, агрегата ИТ. д.). Как известно, в общем случае растворимость газа (водорода и азота) в металле может быть представлена уравнением И. М. Чуйко [57]: [Г] = у<р(1+а)/(1+а,) где Г - концентрация газа в метале; /г, ~ парциальное давление газа над металлом; а -степень диссоциации молекул газа; а - степень диссоциации молекул в газовой фазе; /Сг - константа растворимости газов в металле! Приа=0и-а1=1 [r]=/Ci.! Константы растворимости газов в жидком и твердом железе приведены в табл. 11. Наличие легирующих элементов в железе влияет на константу растворимости водорода и азота. Для расче- 2 4 6-8 [0], % Рис. 19. Зависимость между концентрациями титана, кислорода и азота в стали Х18Н10Т при 1600° С (цифры у то-чек ~ концентрация титана): lg[TiP[OP = 7,70; 1 = 1600° С; lg[NmOI = = 3,46; ig(TiI(NI=-2,12 Таблица 11 Константы растворимости газов в железе

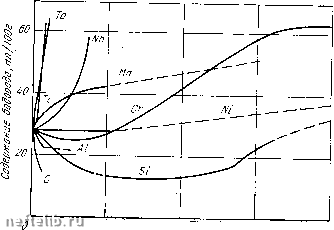

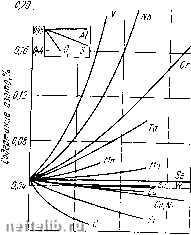

та константы растворимости газов в нержавеющей стали необходимо учитывать параметры взаимодействия каждого элемента: ig/, = igc;.-igc„ где /г-коэффициент активности газа в сплаве; - растворимость газа в чистом железе; Сг-растворимость газа в сплаве. Влияние различных элементов на растворимость водорода приведено на рис. 20 [58]. Динамика изменения содержания водорода в процессе плавки и разливки стали Х18Н10Т (основная дуговая печь, метод переплава отходов с кислородом) приведена на рис. 21. В период продувки кислородом содержание водорода в металле относительно невелико (5-6 сл/ЮО г), но затем существенно повышается, главным образом при присадках легирующих и извести. Как и при выплавке трансформаторной и конструкционной стали, содержание водорода в нержавеющей стали в летнее время значительно повышается. Нами изучались допустимые концентрации водорода в нержавеющей стали типа Х18Н10Т. Установлено, что при содержании водорода в металле выше 12-13 сж/ЮО г (эта величина определяется также температурой металла и массой слитка) в слитке образуются газовые пузыри, а в прокате - трещины и волосовины. Влияние меньших концентраций водорода на обычные качественные показатели нержавеющей стали не установлено; по-видимому, это вызвано высокой рас-  ио , 60 СоЭершие примесей, % Рис. 20. Влияние различны.х элементов на растворимость водорода в жидком железе при 1600° С води1;ида в 0,25\0.S%/I / 2 J i 5 6 Период плавки Рнс. 21. Динамика изменения содержания водорода и азота по ходу плавки стали Х181П0Т (метод переплава отходов с кислородом) Периоды плавки: / - в начале окисления углерода; г-в конце ггродувки ванны jiHCflo-родом; Л-после )аскнсл?«11я шлака I; -/перед скачнмнием шлака П (ггеред вводом /рерротитана) S " перед выпуском/йлавки; «-на разливке /  О и в 12 Codepma/fue легирующего элепента/, % Рис. 22. Растворимость азота в жидких сплавах на основе железа при температуре 1600° С и давлении азота 1 атм творим ОСТЬЮ водорода в аустените и отсутствием при охлаждении фазовых превращений. Все же сталь, содержащая повышенные количества водорода, не пригодна для службы в изделиях вакуумной техники. Для уменьшения содержания водорода в нержавеющей стали необходимо тщательно прокаливать присаживаемые ферросплавы и известь (особенно и летнее время), а также хороию нросуишвать желоба, ковши, центровые и надставки. Практика показала, что нри применении губки металлического титана вместо ферро-титана и петролатума вместо обычной смазки теплоизоляционных вставок вместо обычных содержание водорода в стали на разливке и склонность к образованию газовых пузырей увеличивается. Поэтому нри получении содержания водорода, близкого к критическому, необходимо применять известные способы дегазации (продувку аргоном или вакуумирование). Влияние различных элементов на растворимость азота в жидком железе приведено на рис. 22. Поведепие азота нри выплавке нержавеющей стали также зависит от технологических факторов (особенности легирования стали азотом рассматриваются ниже). В период продувки стали Х18Н10Т (переплав отходов) содержание азота изменяется (рис. 21) незначительно: в среднем оно снижается с 0,014 до 0,010% (хотя на отдельных плавках с низким содержанием азота в начале продувки наблюдается небольшой рост его содержания). Резкое повышение содержания азота (до 0,018%) наблюдается нри вводе феррохрома. По ходу рафинировки содержание азота в металле практически стабильно. Снижение концентрации азота (до 0,011%) наблюдается нри вво-le в сталь титана (за счет всплывания нитридов тирана). При выплавке стали методом сплавления в ипдукци-онных печах содержание азота в металле определяется 1содержанием его в исходной шихте и ферросплавах. [Вследствие высокой растворимости азота в нержавею-1щей стали, а также образования стойких нитридов уда-1лить азот из стали весьма трудно. Лишь нри глубоком [вакууме и длительном взаимодействии (нри ВИП, ВДП и ЭЛП) удается несколько снизить концентрацию азо-[та. Продувка ванны нейтральными газами дает отно-[сителыю небольшой эффект: наблюдается лишь удале-ние нитридов титана. В связи с этим основное внимание 0 1 2 3 4 5 6 7 8 9 10 11 12 [ 13 ] 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|