|

|

|

Главная Переработка нефти и газа Корка .Металл Титаи 1,38 0.53 Кислород 0,30 0,05 Азот 0,26 0,015 При вводе аргона и обеспечении над уровнем металла содержания в атмосфере 0,1% О и 0,4% N корка на иоверхиости металла все же образовывалась (кислород эжектировался струей жидкой стали,- аргон охяаждал поверхность металла). Для устранения эжекции воздуха из промежуточного ковша применяли специальное разливочное устройство, создающее замкнутую литниковую систему металла от ковша до кристаллизатора. Поверхность металла в кристаллизаторе прикрывали деревянными брусками. При отливке по такой технологии нержавеющей стали Х18Н10Т в кристаллизатор сечением 150X500 мм скорость разливки составляла 1,1 - 1,2 м/мин, при температуре металла в промежуточном ковше 1530-1540° С. Поверхность литых слябов прострагивали на глубину до 5 мм и далее выборочно зачищали дефекты на абразивных станках. В готовом листе выявили отдельные расслоения и крупные шлаковые включения - результат потопления корочки и шлака при разливке. В сечении горячекатаных листов встречали неоднородную макроструктуру. Темные полоски представляли собой группы неметаллических включений (в основном окислов и нитридов титана). Имелась также разнозерни-стость, которая, однако, может быть снижена термообработкой. Образцы с повышенной травимостью по механическим свойствам и при специальных испытаниях на холодное скручивание показали те же результаты, что и металл с однородной травимостью. Качество иоверхиости холоднокатаного листа было получено удовлетворительное. По однородности результатов испытаний механических и антикоррозионных свойств металл, отлитый на УПНРС, был лучше. Степень неравномерности распределения элементов по сечению слитка стали Х18Н10Т сечением 175X300 жж, по данным [197], составляет: 25% С; 16%, Si; 24% Р; 15% S; 10% Сг; 9,5% N1; 10% Ti. На заводе фирмы «Atlas Steeb> (Канада) на УНРС в кристаллизаторы сечением 380X215 мм и 610X170 мм отливаются в основном хромоникелевые нержавеющие стали без титана и лишь частично стали типа Х18Н10Т и Х18Н11Б [198]. В табл. 39 приведены рекомендуемые параметры разливки нержавеющей стали Х18Н10. Т а б л и ц а -39 Параметры разливки стали Х18Н10 на УНРС

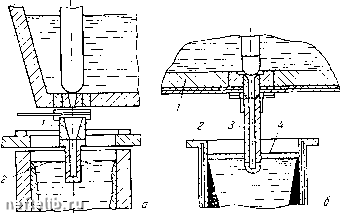

НЕПРЕРЫВНАЯ И ПОЛУНЕПРЕРЫВНАЯ РАЗЛИВКА НЕРЖАВЕЮЩИХ СТАЛЕЙ Последнее двадцатилетие ознаменовалось бурным развитием непрерывной и полунепрерывной разливки стали, которая позволяет закончить цикл комплексной механизации и автоматизации в металлургии, а также обеспечить значительное улучшение технико-экономических показателей. К 1968 г. в мире действовало 190 установок ПРС. При этом наряду с отливкой углеродистой, мало- и среднелегированной стали накоплен определенный опыт и но разливке нержавеющих сталей, в том числе легированных титаном. В СССР работы по полунепрерывной разливке нержавеющей стали типа Х18Н10Т были начаты на заводе «Красный Октябрь» [196]. При разливке встретились с обычным окислением и подстуживанием поверхности металла в кристаллизаторе и образованием корки окислов, которая, попадая внутрь слитка, приводила впоследствии к грубым пленам и расслоениям в листах. Состав корки был характерным для нержавеющей стали. Ниже приведено содержание элементов, %: Температура разливки стали типа Х18Н10Т 1520- 1530° С, стали типа Х23Н18 1505-1515° С, стали Х25 1535-1545° С, стали Х17 1540-1560° С. По данным Л. Немети и др. [198], условия разливки должны обеспечить на выходе из кристаллизатора минимальную толщину корочки - 12,7 лл, при этом предотвращаются прорывы. Крайне важным является стандартизация условий разливки: температуры металла, скорости вытягивания, расхода охлаждающей воды в кристаллизаторе и на вторичное охлаждение. Последнее оказывает существенное влияние и на образование трещин. Так как все нержавеющие стали, особенно аустенитного класса, показали значительную тенденцию к столбчатой кристаллизации, их чувствительность к растрескиванию выще. При непрерывной разливке нержавеющей стали острее чувствуется влияние водорода, которое может приводить к образованию подкорковых пузырей, центральной пористости, внутренним трещинам и прорывам. Некоторые специалисты считают, что отливать непрерывным способом нержавеющую сталь, содержащую более 0,0008% Н, нецелесообразно. В связи с этим организуется экспресс-определение содержания водорода в стали перед выпуском. На УНРС в Капфенберге (Австрия) успешно отливают слябы сечением 165X1050 и 140X480 мм, круглые заготовки диаметром 130-150 мм и квадратные сечением 90X90 и 115X115 мм аустенитной хромоникельмо-либденовой стали, стабилизированной и нестабилизиро-ванной ферритной хромистой стали и высоколегированной хромоникелевой стали. При скорости разливки 0,6-3 м/мин литые заготовки имеют более мелкие столбчатые кристаллы, чем обычные слитки. Использование электромагнитного перемещиванил (ЭМП) жидкого металла в кристаллизаторе позволяет уменьшить зону столбчатых кристаллов, повысить горячую деформируемость металла и снизить его склонность к трещинам. Применение ЭМП весьма перспективно и расширяется с каждым годом [199]. Исследование свойств синтетических шлаков позволило А. И. Колпакову и др. [200] рекомендовать разливку стали X18HI0T и Х23Н18 под силикатными шла- ками. При этом улучшена поверхность и макроструктура слитков. Большим шагом вперед во внедрении непрерывной разливки нержавеющих сталей, безусловно, является разработанная ЦНИИЧМ и Горьковским металлургическим заводом (ГМЗ) технология, при которой после наполнения кристаллизатора металл поступает через глу-ходонный («безнапорный») огнеупорный стакан, погруженный нижней своей частью под уровень металла  Рис. 69. Схема безнапорного подвода металла затопленной струей под слоем шлака: а - непосредственно нз ковша через стакан;/ -стакан; 2 - поверхность жидкого металла в кристаллизаторе; б - через специальное устройство; промежуточный ковш; 2 - кристаллизатор; 3 - устройство для подвода металла под уровень; 4- жидкий синтетический шлак [201, 202]. Из стакана через боковые отверстия, распо-оженные под углом 7-12° к горизонту, металл выходит атопленными струями в кристаллизатор, в который пе-иодически подается экзотермическая шлаковая смесь "(8% SiCa, 14% Al, 10% NaNOg, 22% СаРз, 26% NasSiOj, 0% железной окалины) и подводится пропан-бутан (рис. 69). Опыт отливки 7500 г нержавеющей стали Х18Н9-10Т на ГМЗ по указанной технологии показал значительное лучшеиие качества слябов сечением 180X400-500 мм; 7,2% темплетов не имели поверхностных дефектов про-ив 1 % по старой технологии, а количество дефектов с глубиной более 4% снижено было вдвое. Соответственно сократился расход металла при строжке слябов с 91 до 45-55 кг1т, снизился объем зачистки сутунки в два раза. Макроструктура поперечных и продольных темпле-тов литого металла была плотной, без значительной осевой пористости и других дефектов. В слитках обоих вариантов зона транскристаллизации распространялась до оси слитка. Новая технология позволила также существенно снизить загрязненность непрерывных слитков (табл. 40). Таблица 40 Загрязненность включениями непрерывных слитков стали Х18Н10Т, отлитых по старой и новой технологии Таблица 41 Р Параметры разливки литых электродов крупных сечений на УПНРС

охлаждения при отливке электродов представлены в табл. 41. Несомненно, что непрерывная разливка нержавеющих сталей будет интенсивно развиваться и расширяться в ближайшие годы. Меньшее падение температуры металла от промежуточного ковша до кристаллизатора при разливке по новой технологии (на 30-35 вместо 60-80 град ранее) позволило снизить на 20-30 град температуру разливаемого металла (до 1540-1550° С в промежуточном ковше) и уменьшить угар титана. Повысилась стойкость футеровки и стопоров разливочных и промежуточных ковшей. Развитие новых способов производства стали - электрошлакового, вакуумио-дугового, электроннолучевого и нлазменно-дугового переплавов со всей очевидностью продиктовало необходимость широкого внедрения полу-пепрерывной разливки стали для получения электродов. На этих установках в СССР уже отливаются хромистые и хромоникелевые нержавеющие стали в кристаллизаторы сечением 150X1504-370X370 мм и диаметром 170- 530 мм. Оптимальные скорости вытяжки и режимы 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 [ 42 ] 43 44 45 46 47 48 49 50 51 52 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|