|

|

|

Главная Переработка нефти и газа ром 70-80 мм или через два стакана диаметром 60- 70 мм (двухстонорный ковш) с расстоянием между центрами стаканов 300 мм. Разливку ведут без применения воронки. Наполняют кюмпельную часть слигка медленно через один стакан. После этого разливку продолжают через два стакана. Скорость разливки регулируется в зависимости от вида металла, который должен подниматься спокойно, без бурления и заворотов. Во время наполнения изложницы подают в нее при мало.м давлении аргон. При поступлении металла в надставку струю немного сокращают, но прн этом нельзя допускать заворота или потопления корки в металле. Сразу после отливки слитка прибыльную часть засыпают люнкеритом в количестве 2 кг/т. Если во время кристаллизации слитка, т. е. в течение 12 ч после разливки, корка люнкерита проваливается и обнажается металл, последний засыпают люнкеритом слоем 30-50 мм. Слитки массой 36 т охлаждают в изложнице с надставкой в течение трех суток, а слитки массой 42 т - пяти суток. Кривые охлаждения слитков стали марки Х18Н9Т массой 42 и 24 г приведены на рис. 67. Для илавочного контроля металла нри отливке таких крупных слитков Таблица 37 /2ffff

Рнс. 67. Кривые охлаждения слитков нержавеющей стали X18H9T массой 42 т (/) и 24 г (2) Скорость наполнения изложниц, сек, при разливке нержавеющих сталей сверху Развес слитков, т

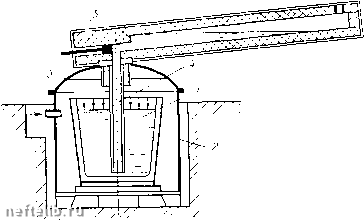

дополнительно отливают слиток массой 0,3-0,5 т. После нерекова металл контролируют на интеркристаллнтную коррозию по ГОСТ 6032-58. Указанная технология разливки крупных слитков нержавеющей стали обеспечивает вполне удовлетворительное качество металла. Аналогичным образом готовятся к разливке нержавеющей стали сверху в восьмигранные изложницы для кузнечных слитков различного развеса, однако разливка ведется только с ирнменением промежуточных воронок со стаканом диаметром 26-65 мм. Рекомендуется следующая длительность отливки тела слитка нри разливке нержавеющей стали сверху в восьмигранные изложницы (табл. 37). Длительность выдержки слитков до первого толчка определяется по времени полной кристаллизации слитка, рассчитываемой по формуле В. М. Тагеева: т== = 0,112 7?2, х-период полной кристаллизации слитка, мин; R - радиус слитка, см. Положительные результаты были получены при разливке высоколегированных хромоникелевых сталей сверху под слоем шлака [169]. Например, при отливке сверху слитков 3,8 т в восьмигранную изложницу присаживали экзотермическую смесь в количестве 18-20 кг на слиток, что соответствовало толщине слоя шлака на дне изложницы 80-90 мм. Разливку производили через воронку с диаметром стакана 50 мм сначала приторможенной струей, а после прогорания смеси уровень металла в воронке поднимали до нужного предела и поддерживали его неизменным в течение всей разливки. Хотя при разливке сверху под шлаком не удалось полностью устранить поверхностные дефекты, трудоемкость зачистки слитков снизилась в 1,8-2 раза. Освоение разливки сверху под слоем шлака, уточнение состава смесей для этого вида разливки ставят на повестку дня вопрос о переходе на отливку сверху крупных листовых и блюминговых слитков нержавеющей стали, которые в настоящее время отливаются исключительно сифоном. 2. РАЗЛИВКА СТАЛИ ПОД РЕГУЛИРУЕМЫМ ДАВЛЕНИЕМ Разливка стали иод регулируемым (низким) давлением позволяет исключить стадию производства слитков и получить полупродукт в виде заготовок (сляб, блюм и др.) для прокатки. Начав примерно 15 лет назад с применения регулируемого давления для производства колес, фирма «Ciriffin Wheel Со» (США) получила этим способом заготовки 100X100X1800 мм с высоким качеством поверхности. Промышленные установки для получения слябов нержавеющей стали эксплуатируются в Хьюстоне и Балтиморе (США) общей мощностью 225 тыс. т слябов в год. Сущность нового метода разливки заключается в следующем. Ковш с жидким металлом / (рис. 68) устанавливают в герметизированную камеру 2, которуюнакрывают специальной крышкой 3 с предварительно подогретым до температуры 900-1100° С металлопроводом 4. Металлопровод погружают в жидкую сталь почти до дна ковша. Верхний торец металлопровода стыкуют с литниковой системой заполняемой формы 5, которая выполнена из графитовых блоков таким образом, что ее полость соответствует размерам отливаемой заготовки. При подаче в камеру сжатого газа (воздуха) последний постепенно вытесняет жидкую сталь из ковша через металлопровод в полость формы. Скорость истечения металла легко регулируется путем управления скоростью измене- ния давления газа на зеркало жидкого металла в ковше установки. После заполнения формы жидким металлом производится отсечка его при помощи специального устройства, после чего стравливается давление газа в установке и затвердевание протекает при атмосферном давлении.  Рис, 68, Схема разливки стали под регулируемым давлением Для получения более плотных отливок форму не отсекают и металл кристаллизуется иод давлением. При разливке иод низким регулируемым давлением обеспечивается высокое качество поверхности, которое в ряде случаев позволяет отказаться от обдирки перед прокаткой. В результате выход годного достигает, по американским данным [192-193], 90-97%. Наличие осевой пористости пе является браковочным признаком, так как она заваривается при прокатке уже при четырех-пятикратном обжатии. Перспективность этого метода для обеспечения однородного металла убедительно показана в работе [194]. Большим преимуществом разливки под давлением является высокая производительность. Так, процесс заливки формы 16-т сляба размером 250Х X1000X9000 мм составляет 90 сек, а через 9-12 мин сляб уже удаляется из формы. Сразу же после удаления сляба форма охлаждается водой (5-6 мин) и после по- крытия специальной обмазкой (5 мин) вновь собирается и поступает под заливку. В перспективе возможность метода разливки под низким давлением (регулируемым) по производительности оценивается до 300 т/ч на одну установку. Стойкость графитовой формы оценивается в 1000-1200 заливок при условии переточки рабочи.х поверхностей по 5- 10 мм через каждые 100-150 заливок. Металлонроводы в ряде случаев выдерживают разливку из 100-120 30-т ковшей. В Советском Союзе уже длительное время работают иолунромышленные установки для разливки иод низким давлением. Проектируется крупная промышленная установка для получения этим методом электродов для электрошлакового и вакуумно-дугового переплавов. На заводе «Днепроспецсталь» совместно с Институтом проблем литья АН УССР были проведены опыты но заливке нержавеющих сталей тина X 7Н2, ДИ-1, ЭИ961 и др. в футерованные графитовыми блоками формы, установленные иод углом к иолу цеха около 15°. Металл из ковша заливали сверху, через воронку, установленную над более низким концом формы. Занолнение формы заканчивали при выходе металла в выпор. При массе заливаемого металла около 1,8 т (сечение 200X200 мм, длина 6000 мм) длительность наполнения формы составляла около 100 сек. Полученные электроды после зачистки новерхности исиользовали для последующего электрошлакового переплава. Проведенные исследования качества металла до и после ЭШП позволили установить отсутствие науглероживания металла прн разливке в графитовую форму, а также удовлетворительное качество стали ЭШП ио макроструктуре, механическим свойствам и загрязненности неметаллическими включениями. Для массового внедрения указанного способа разливки необходимо решить вопрос увеличения стойкости поверхностных слоев графита, а также улучшения качества поверхности отливки. 3. ЭЛЕКТРОШЛАКОВЛЯ ОТЛИВКА СЛИТКОВ Электрошлаковая отливка слитков (ЭШО) является новым оригинальным методом получения высококачественных слитков, разработанным Институтом электро- сварки им. Е. О. Патона и Челябинским металлургическим заводом [195]. В медной водоохлаждаемой изложнице нерасходуемым электродом расплавляют шлак специального состава и затем заливают жидкий металл в изложницу. Во время разливки и после нее шлак находится иод током, благодаря чему поддерживается требуемая его температура и другие свойства. В отличие от электрошлакового процесса ЭШО обладает значительно большей производительностью: отливка слитка массой 5-7 т производится в течение 7 мин, а общее время установки под током 70-150 мин. Разливка через слой активного шлака в медный во-доохлаждаемый кристаллизатор, электрошлаковая подпитка верхней части слитка обеспечивают получение удовлетворительной новерхности и структуры слитка, повышение его чистоты по неметаллическим включениям и газам, снижение потерь металла при переделе на 10-15%. В табл. 38 представлены данные по содержанию в сталях Х18Н10Т и ЭИ961 газов и неметаллических включений. Таблица 38 Содержание газов и неметаллических включений в сталях Х18Н10Т и ЭИ961 после ЭШО

Примечание. В знаменателе приведены данные для стали обычной выплавки. Хотя металл после ЭШО уступает по качеству металлу ЭШП, однако по степени очищения металла от серы, неметаллических включений и газов, по улучшению технологической иластичности и изотропности механических свойств ои заметно превосходит металл, отлитый в изложницы. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 [ 41 ] 42 43 44 45 46 47 48 49 50 51 52 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|