|

|

|

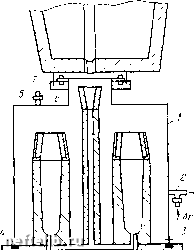

Главная Переработка нефти и газа Наиболее часто нержавеющую сталь разливают сифоном, так как при этом легче обеспечить лучшую поверхность слитка. Выше отмечалось, что для улучшения поверхности слитка нержавеющей стали, в первую очередь стали с титаном, устранения подворотов и титанистой корочки в макроструктуре, необходимо иметь достаточно высокую температуру металла, облегчить свободный выход корочки в прибыльную надставку, применять высокие скорости наполнения слитков. Применение различных смазок для покраски изложниц: лака, лаколя, лака+лаколя, меляссы в смесн с порошком ферросилиция и алюминия и т. п. не позволяет существенно улучшить поверхность слитков, так как сгорающая смазка лишь частично снижает парциальное давление кислорода и не в состоянии отогнать тяжелую и плотную корку окислов и нитридов. Практика одного из заво.дов показала, даже целесообразность отливки мелких слитков нержавеющей стали в хорошо вычищенные и несмазанные изложницы при большой скорости их наполнения, так как в этом случае на поверхности отсутствовали газовые пузыри, образовывающиеся из-за запоздалого сгорания смазки изложниц. Деревянные рамки, несколько уменьшая Pq , эффективно действуют лишь при разливке среднелегированной стали. Проведенные на заводе «Днепроспецсталь» опыты по разливке нержавеющей стали со сплошными деревянными рамками (крышками) не дали ощутимых результатов. На одном из заводов испытали смазки трех характеристик: жирные, нормальные и сухие [183]. В качестве жирной смазки на стенки изложниц наносили смесь парафина и серебристого графита (55 : 45), второй смазкой служила смесь каменноугольной смолы и серебристого графпта (70:30); сухую смазку готовили из смеси талька, воды и сульфитной щелочи. Однако эффекта не достигли при всех смазках. В качестве смазки при разливке нержавеющей стали были опробованы десятки веществ: бура, перманганат калия, поваренная соль, хлористый магний, нафталин (0,9-1 /сг/г), смесь лаколя с бурой, политетрафторэтилен (280 г/т) и др. [184]. На ряде заводов некоторое время применялась раз- лнвка металла в несмазанные изложницы, в которые за 20-30 сек до начала заполнения данного сифона заливали четыреххлористый углерод в количестве около 100-150 CMJT стали, после чего изложницы закрывали плотными крышками. Сущность способа заключается в том, что образующиеся при нагреве от жидкой стали пары ecu вытесняют из изложницы воздух, благодаря чему устраняется дефект «титановая пористость». Однако ухудшение условий труда, повышенный расход изложниц и относительно небольшой эффект улучшения поверхности слитка препятствовали широкому внедрению этого способа. Значительный эффект был получен при разливке нержавеющей стали с петролатумом [183]. Обезвоженный петролатум, представляющий смесь твердого парафина и церезина с высоковязким минеральным маслом (ГОСТ 4096-54), забрасывали непосредственно перед разливкой в несмазанные изложницы в количестве 0,3 /сг/т стали. При входе металла в изложницу петролатум загорается и горит сильным коптящим пламенем. Полезное действие петролатума, помимо создания восстановительной атмосферы в изложнице, видят в том, что сажа, отлагающаяся иа стенках изложницы, не смачивается металлом 1! к ней не прилипают, а следовательно, и не подворачиваются корки окислов. Определенный эффект дает и тепловыделение при горении петролатума. Исследование состава газов в изложнице при разливке с 1!етрола-тумом показало значительное снижение содержания кислорода (до 2%). При разливке с петролатумом изложницы не следует охлаждать водой, температура изложниц должна находиться в пределах 60-120° С. Поскольку разливка ведется без наблюдения (крышки на изложницах снимаются только при входе металла в надставку), весьма важным является выбор оптимальной температуры металла и скорости разливки. Рекомендуемые параметры разливки с петролатумом приведены в работе [183]. При той же температуре скорость разливки с петролатумом должна быть ниже, особенно в первый период наполнения изложниц. Применение петролатума позволило существенно улучшить поверхность слитков. Количество слитков нержавеющей стали, назначаемых на обдирку, снизилось примерно на 20%, существенно (на 20-30%) уменьшилась трудоемкость зачистки слитков, сократилась отбраковка проката. Слитки хромистор! нержавеющей стали, отлитые с петролатумом, были пригодны для прокатки с горячего посада. К недостаткам разливки с петролатумом следует отнести значительное ухудшение условий труда разливщиков и крановых машинистов из-за выделений дыма и пламени. Хотя при разливке с петролатумом, по-видимому, не происходит существенного наводороживання металла, все же известны факты, когда нержавеющая сталь, имеющая нри выплавке близкое к критическому содержание водорода, «выростала» в изложницах нри смазке петролатумом. Известны, наконец, факты, когда применение петролатума приводило к интеркристаллитной коррозии некоторых высоколегированных сталей. И, главное, использование петролатума не решило кардинально вопрос улучшения качества поверхности слитков нержавеющей стали с титаном. В настоящее время на заводах применяются следующие методы сифонной разливки стали: в атмосфере аргона, со стружкой магниевых сплавов и главным образом под слоем жидкого шлака, образующегося нри сгорании экзотермических смесей и брикетов. Разливка в атмосфере аргона Опыты по разливке высоколегированных сталей проводили в атмосфере аргона, содержащего 0,14-0,25% N, 0,006-0,007% О, следы углекислоты и серы. Первоначально опыты осуществляли в специальных камерах (рис. 66). Куст изложниц 3 помещали в герметически закрытую камеру 1, из которой через патрубок 2 насосами откачивали воздух, после чего камеру заполняли аргоном. Между ковшом и камерой расположен герметически закрытый затвор 7, который обеспечивает защиту струи от окисления кислородом воздуха нри вытекании металла из ковша в центровую или в изложницу. Предварительная эвакуация воздуха из камеры позволяла иметь минимальное количество кислорода в атмосфере изложницы и соответствующее минимальное окисление металла. При открывании стопора струя металла прожигала алюминиевую пластинку 6 и попадала в центровую. Выделявшиеся из металла газы, а также избыток аргона, получавшийся при его нагреве и заполнении изложниц металлом, удаляли из камеры через клапан 5. На такой установке было проведено несколько опытных разливок. Недостатками этой установки являлись большая трудоемкость таких операций, как подготовка куста изложниц к разливке и разборка канавы; отсутствие надежного контроля за наполнением изложниц метал.-лом, вследствие чего нередко изложницы и их прибыльную часть наполняли неправильно; возможность заливки жидким металлом резинового уплотнения 4\ трудность центровки ковша нри заливке второго и последующего кустов изложниц, особенно если эта операция происходит при некроющем стопоре. Из-за сложности опытов и указанных недостатков конструкции камер разливка сталн в них не могла быть внедрена достаточно широко, несмотря на то что качество новерхности слитков, отлитых в камере, было лучше, чем отлитых обычным способом. В сталеплавильных цехах были проведены массовые опыты по применению аргона при разливке хромистых и хромоникелевых нержавеющих сталей. При вводе аргона рассчитывали, что более тяжелый аргон (плотность 1,78 кг/м) будет вытеснять из атмосферы изложниц более легкий воздух (плотность 1,29 кг/м). Аргон подавали от рампы через аргонопровод и резиновые шланги по двум вариантам:

Рис. 66. Камера аргоном для разливки металла с 1. За 3-4 мин до начала разливки начинали подачу газа в изложницы сверху прп помощи специального «паука» (система железных трубок диаметром 12,7 и 19 мм). Во время разливки подача аргона в изложницы не прекращалась до подхода металла в прибыльную часть слитка. 2. Аргон подавали через центровую до начала разливки, а во время разливки при помощи «паука» в изложницы. После вытеснения воздуха через центровую изложницы накрывали плотными крышками с отверстиями в центре для трубок «паука», который устанавливали на надставках. При подаче аргона в изложницы во время разливки значительно охлаждалась поверхность поднимающегося металла, что вызывало образование грубых корок. Поэтому в дальнейшем аргон подавали только через центровую за 10-15 мин до начала разливки и после прекращения подачи аргона быстро начинали разливку металла. До начала разливки все центровые закрывали деревянными пробками, через которые проходили железные трубки диаметром 19 мм для подачи аргона. Для стандартизации расхода аргона на каждый куст за вентилем у коллектора были установлены ограничительные шайбы вначале диаметром 1,8, затем 1,3 мм. Это было вызвано тем, что вследствие субъективной оценки количества введенного аргона, неточного регулирования его подачи в атмосфере изложниц оставалось 6-12% О. Расчеты показали, что при установке шайбы диаметром 1,8 мм и четырех изложниц на поддоне, расходе аргона на одну изложницу (слиток 2,8 т) 0,6 м и времени ввода аргона 15 мин, скорость аргона при входе в изложницу составляет 0,53 м/сек. При такой скорости в изложнице создается турбулентный поток, способствующий перемешиванию воздуха с аргоном и затрудняющий удаление кислорода. Чтобы определить содержание кислорода в атмосфере изложницы, сделали анализ газа, отбирая пробы через две резиновые трубки, опущенные в излол<ницу на глубину 800 мм. Анализ вели на газоанализаторах Орса. Проведенные опыты показали, что при ограничительной шайбе с отверстием диаметром 1,8 мм и давлении аргона в коллекторе 0,35-1 Мн/м (3,5-10 ат) через 4 мин среднее содержание кислорода в изложнице составляет 6%. Учитывая получившийся перерасход аргона, заменили ограничительные шайбы на меньшие с диаметром отверстия 1,3 мм. Для получения стандартных условий отбора проб применили сдвоенные газозаборные трубки, позволяющие отбирать газ на уровне стыка надставки с изложницей и на 200 мм ниже - в изложнице. Из проведенных опытов следует, что после б мин подачи аргона через центровую на куст из четырех изложниц среднее содержание кислорода в изложнице составляет 4-5 %. Дальнейшее снижение кислорода в атмосфере изложниц возможно при значительном повышении расхода аргона и увеличении времени продувки. Для эффективного применения аргона необходимо уплотнять изложницы ровными плотными крышками толщиной 3-4 мм. При производственных плавках расход аргона колебался в пределах 0,4-0,6 м/т. Изложницы смазывали тонким слоем лаколя. Полное вытеснение воздуха из изложниц контролировали факелом. Разливка нержавеющих сталей, в том числе легированных титаном, в атмосфере аргона обеспечивала определенное улучшение качества поверхности слитков, заготовок и сорта (табл. 28). При разливке металла с применением аргона число дефектных по макроструктуре штанг снижается, особенно у стали марок 1X13-4X13. Общий брак металла Т а б .1 и ц а 28 -------...... ..ппг, 1

в числителе даны плавки плавки. отлитые с аргоном; в знаменателе - рядовые 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 [ 38 ] 39 40 41 42 43 44 45 46 47 48 49 50 51 52 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|