|

|

|

Главная Переработка нефти и газа Таблица 6 Значения произведения [С] [О] 10 в хромистых сталях при равновесном давлении СО = 0,1 MhIm" (1 ат)

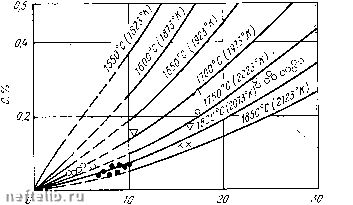

0,0 Г СпУо Рпс. 13. Растворимость кислорода в расплавах железо -хром-/- 1650°С (1923°К): 2 - 1600°С (1873°К); 3- 1550°С (1823°К): /-твердый раствор РеО-СггОз; -искаженная шпинель; -твердый раствор СгзО, рис. 13. На основании этих данных трехфазное равновесие металл - окисел - газ можно представить следующим образом: Fe, Сгз 0, + Ш, = xFe + (3 ~ х) [Сг] - 4Н,0. Близость раствора хрома в железе к идеальному позволяет считать активности пропорциональными концентрациям, тогда /C=[Fe][Cr]-=(pH,o/PHJ\ Насыщение шлака окислами хрома облегчает расчет предельного содержания углерода для различных температур и концентраций хрома. Для расчета взаимодействия окислов хрома с углеродом Д. Чинман и Д. Эллиот предложили следующие уравнения: а) для хромитного интервала .(до 9% Сг) FeCrP4+4[C] =Fe-f 2[Сг] -f 4С0„ Af° = +198200-129,2Г, 10830 -7,06; б) для содержания хрома более 9% Сг Сгз04-+4[С]=3[Сг]-+4СО„ Af° = -f210760-139,7Г, \ Ос 11520 -f 7,64. Получая из этих уравнений значения активности углерода для данного [Сг] и рсо=0,1 MhIm (1 ат) и используя данные о коэффициентах активности углерода [35], можно рассчитать равновесные концентрации углерода и хрома при различных температурах. Эти расчетные данные, полученные Д. Чипманом и Д. Эллиотом и совпадающие с экспериментальными результатами Хил-ти и др., приведены на рис. 14. Таким образом, чем выше содержание хрома в стали и ниже содержание углерода, тем выше долл<на быть критическая температура процесса. Исследования кинетики процесса окисления углерода и хрома показали, что па границе пузырька и металла имеет место изменение концентрации элементов. Так, по данным Г. Кинга [34], прн содержании хрома на границе раздела 5% и температуре 1700°С его концентрация 8 объеме металла составляет 5,5%, углерода соответственно 0,09 и 0,2%, кислорода 0,05 и 0,03%. Когда в металле остается 0,1% С и 5% Сг, система оказывается очень близкой к равновесной и скорость окисления углерода должна стать совсем низкой. При поступлении газообразного кислорода с той же скоростью начинается преимущественное окисление хрома. Лишь повышая температуру нлн снижая давление СО с помощью вакуумной обработки или разбавления инертным газом, можно добиться резкого снижения содержания углерода в металле. Выше было показано, что изменением термодинамических условий процесса можно увеличить относительную скорость окисления углерода. Чродувка кислородом увеличивает содержание в шлаке закиси железа, расходуемой на последующее окисле-  сг,% Рис. 14. Пределы обезуглероживания железохромистых сплавов при атмосферном давлении ние примесей металла. При концентрации элемента, соответствующей переходу от одного кинетического режима к другому, тормозящим звеном становится перенос его из объема в реакционную зону [36, 37]. Суммарные величины сопротивления переносу окислителя и осуществления химической реакции включают действие каждого из окисляющихся элементов. Сочетание величин сопротивления распределяет поток окислителя между элементами и обусловливает их взаимное влияние при одновременном их присутствии в металлической ванне. Обычно к концу плавления за счет кислорода атмосферы, технологического кислорода, используемого для подрезки шихты и окисления жидкого металла, и кислорода хромистой руды, применяемой для заправки подин и откосов электропечей, происходит практически полное окисление таких элементов, как титан и кремний. В присутствии этих элементов окисление углерода резко тормозится. Наличие никеля в расплаве несколько облегчает процесс обезуглероживания. По данным А. Г. Журжа, добавление никеля к сплавам иа железной основе ведет к повышению коэффициента активности углерода, при этом Ig/Ni =0,011 [С]. По данным работы Н. Мохана, для сплава Fe - Сг - Ni с содержанием 0,05% Сг и до 20% Ni равновесное отношение хрома к углероду может быть рассчитано по следующему эмпирическому уравнению: IgJCl =--iilZ-f 15,37. [С] r + 5,4[Ni] Окисление углерода и хрома в присутствии марганца будет описано отдельно. Рассмотрим влияние основных технологических факторов на угар хрома в процессе плавления и продувки высокохромистой ванны кислородом. В реальных условиях электроплавки наряду с участием в обезуглероживании значительное количество закиси хрома окисляется до окиси по реакции: 2(CrO)+(FeO)=(CrA)+ [Fe]. В процессе расплавления завалки и продувки ванны кислородом в течение 15-20 мин система металл - шлак далека от равновесия. По данным Е. И. Кадинова [38], коэффициент распределения хрома между шлаком и металлом в конце продувки не превышает 5,0 при истинной величине его на лабораторных плавках, равной 96,0. Суммарное количество окислившегося хрома, его коэффициент распределения и относительное количество окиси хрома в шлаке (при примерно неизменной основности) растут с увеличением содержания закиси железа в шлаке и количества шлака. Характерно, что содержание закиси хрома в шлаке практически не изменяется, а рост угара хрома происходит за счет интенсивного развития слабо обратимого процесса шпинелеобразования. Таким образом, в реальных условиях поведение хрома при продувке определяется соотношением степени развития двух процессов: участия закиси хрома в обезуглероживании и окислении ее до окиси, т. е. [Cr]=f{7, [С], (FeO)}. Мохан Н. Автореферат диссертации. Москва, 1964. Полученное Е. И. Кадиновым эмпирическое уравнение [Сг] 13800 (FeO) 0,12( FeO)-0,045 достаточно полно описывает практическое равновесие, имевшееся при работе по классической технологии выплавки нержавеющей стали методом переплава отходов с кислородом. В связи со значительным влиянием (FeO) становится понятным н существенное влияние основности шлака на процесс избирательного окисления углерода и хрома. Повышение основности шлака (CaO+MgO)/Si02 до 1,8-2,0 (особенно в начальных стадиях плавки) позволяет достичь минимального коэффициента распределения хрома. Естественно, что для обеспечения высокой основности шлака нельзя признать целесообразным ввод большого количества извести, более оправданным является снижение содержания кремния в шихте и исключение подогрева металла за счет дополнительного расхода ферросилиция. Эффективным средством сохрапения хрома в стали является ввод известковой пыли вместе с кислородом. Поскольку окислительно-восстановительные реакции хрома протекают с участием шлаковой фазы, уменьшение объема шлака оказывает положительное влияние на снижение потерь хрома. При меньших количествах шлака равновесные концентрации окислов хрома достигаются при относительно низком АСг. Выше отмечалось, что вследствие диффузионного характера процесса система металл - шлак--газ далека от равновесия. Перемешивание металла способствует интенсификации процесса обезуглероживания за счет снижения величины сопротивлепия переносу реагирующих компонентов внутри фазы и на межфазных границах. Перемешивание Способствует также развитию реакций во вторичных зонах. В этой связи, очевидно, целесообразно применение электромагнитного перемешивания металла, а также повышение давления кислорода при продувке. Так, увеличение скорости подачи кислорода при продувке до 1 л/т в минуту способствует интенсификации периода продувки и сокращению угара хрома. С увеличением скорости подачи кислорода возрастает доля его, используемая на окисление углерода, которая обычно составляет 10-15%. О. А. Михайлов [39], анализируя различные методы выплавки нержавеющих сталей, приводит данные о целесообразности повышения давления кислорода до 1,8- 2,0 Мн1м (18-20 аг), а М. Ф. Галкин [40] - до 2,5- 3,0 Мн/м (25-30 ат)-. Безусловно, ввод кислорода непосредственно в металл («под уровень») дает наибольший эффект. Продолжительность продувки стали типа Х18Н10Т можно приближенно определить по уравнениям [41]; [С]о-0,2 0,004 (1 -Ь0,3бо 0.2-[С] 0,041 (1-Ь 0,1 l6oJ+ 0,00325 (1-Ь l,636oJ где Atj, Ат2-промежутки времени, соответствую- щие окислительным периодам выше и ниже критического содержания углерода (0,2%); [CJo, \C]s - начальное и конечное содержание углерода в металлической ванне; 6q-скорость подачи кислорода. Весьма перспективным способом повышения скорости обезуглероживания и уменьшения угара хрома является вакуумная обработка нераскисленной нержавеющей стали. В вакууме соотношение между концентрацией кислорода и углерода при равновесии может быть вычислено по уравнению; 0 = Рсо где ,g„, . 1,328; /q- коэффициент активности кислорода; - коэффициент активности углерода. Для расчета равновесных концентраций кислорода относительно углерода для железохромоникелевых расплавов необходимо ввести дополнительно коэффициенты активности кислорода и углерода относительно каждого из компонентов, входящих в расплав; трсо fC fO fCr fCr fNi fNi О С 10 1с 10 1с 0 1 2 3 4 5 6 7 8 [ 9 ] 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|