|

|

|

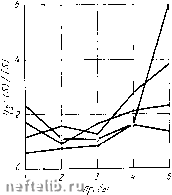

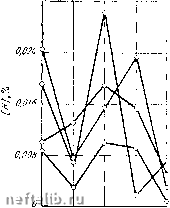

Главная Переработка нефти и газа ода продувки необходимо раздельное раскисление шлаков периодов плавления завалки и продувки ванны кислородом. Только при такой технологии можно резко снизить содержание хрома в них и, естественно, уменьшить общие потери хрома на плавке. Необходимо также и предварительное осадочное раскисление металла после продувки ванны кислородом. Поведение серы. Выше указывалось на две градации нержавеющей стали по содержанию серы в зависимости от назначения: до 0,02 и до 0,03%. Конечное содержание серы R готовом металле в зависимости от содержания серы в шлаке, состава и количества шлака определяется уравнением: 100 [S]„ + «(S)„ 100 -f i<Tg %; %; конечное содержание серы в металле, -начальное содержание серы в металле, i)„ - начальное содержание серы в шлаке, %; « - количество шлака, % от массы металла; х]-коэффициент распределения серы между металлом и шлаком. Следовательно, содержание серы в готовом металле будет тем меньше, чем ниже содержание ее в металлической шихте, ферросплавах и шлакообразующих материалах и чем больше коэффициент распределения серы и количество шлака. Таким образом, при шихтовке плавки необходимо исключить из состава завалки шихту, содержащую более 0,047о S. Кроме того, следует контролировать качество плавикового шпата, который нередко имеет примесь серы. Основная реакция десульфурации может быть представлена уравнением: FeS] + (СаО) = (CaS) + (FeO). Константа уравнения этой реакции имеет вид: д. (CaS) (FeO) [FeS] (СаО) отсюда значение коэффициента распределения серы между шлаком и металлом: (СаО) (FeO) Следовательно, коэффициент распределения серы между шлаком и металлом увеличивается с ростом количества активной (свободной) окиси кальция в шлаке (т. е. не связанный с SiOa, ТЮг и другими кислыми окислами) и с уменьшением содержания в нем закиси железа. Как следует из рис. 48, как в окислительном, так и восстановительном периодах плавки значения коэффициента распределения серы настолько малы, что десуль-фурация металла иа протяжении всей плавки получает незначительное развитие. Объясняется это кислотным характером и высокой окисленностью, да к тому же еще и густых, обладающих низкой реакционной способностью шлаков периодов плавления и продувки ванны кислородом. Прп создании условий для развития процесса десульфурации необходимо увеличСЕШе основности шлаков на протяжении всей плавки, особенно в период рафинирования. Это потре-Зует резкого увеличения расхода извести для форми-зования достаточно , боль-гого количества шлака. В практике выплавки нержавеющей стали к методу /величения основности и ко- тичества шлака всегда прибегают при повышенной сере металле, причем на некоторых заводах [82] при содержании серы в первой пробе в пределах 0,020-0,035% геред выпуском наводят удвоенное количество шлака, это обеспечивает достаточную степень десульфурации металла в печи к моменту его выпуска. Прн содержании ;еры выше 0,035% производят дву- или трехкратное скачивание шлака для снижения содержания серы до ,035%, после чего выпускают с удвоенным количеством 1лака. Н. Н. Краснорядцев [82] приводит следующие дан-  Рнс. 48. И,змененне коэффициента распределения серы между шлаком и металлом в процессе плавки стали Х18Н10Т (но данным различных плавок). Пробы отбирали: / - в начале окисления углерода: 2~в конце продувки ванны кислородом: 3 - после раскисления шлака X: 4 - перед скачиванием шлака ГГ; 5 - перед вьшуском плавки ные по снижению содержания серы в металле прн применении этого метода,%: Сталь.....Х18Н10Т Х18Н10Т Х17Н13МЗТ Х17Н13М2Т Содержание серы, %: по расплавлении .... 0,098 0,044 0,064 0,050 в готовом металле ..... 0,017 0,010 0,012 0,010 Поведение титана. Практика показывает, что при выплавке нержавеющих сталей, содержащих титан, степень его усвоения колеблется в пределах 40-60%. В работе [83], а также В. А. Камардин и В. Г. Федоров установили, что основной причиной НИЗКОГО и нестабильного усвоения титана является окисление его кислородом воздуха, на долю которого приходится 52% окисливщегося титана. Окислы железа, марганца и хрома ок!1сляют около 8,5% Ti, всплывает в шлак в виде окислов и нитридов титана 12%, поглощается футеровкой пода примерно 8,5%. Кремнезем шлака и шамотная футеровка ковша окисляют до 10% Ti. Таблица 13 Распределение титана и его потерь в плавках стали Х18Н10Т

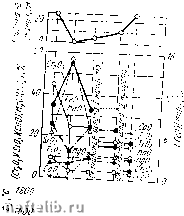

ровск966 *"" "тореферат диссертации. Днепропет-Федоров В. Г. Автореферат диссертации. Ленинград, 1968. В. А. Камардин приводит следующие данные распре-деле1П1Я титана по 30 плавкам (табл. 13). Проведенные эксперименты, согласующиеся с литературными данными, дают основание представить процесс окисления титана при легировании следующим образом [55]. В момент растворения ферротитана в металле титан окисляется в основном окислами шлака - ЗЮг, МпО, СггОз, FeO - н частично кислородом воздуха. С повышением температуры и содержания двуокиси титана в шлаке его вязкость снижается и в связи с этим увел!1-чивается скорость передачи кислорода через шлак. При вводе ферротитана в жидкую ванну газовая фаза играет существенную роль в окислении титана. Кислород печной атмосферы переносится через слой шлака окислами титана. Факторами, увеличивающими скорость передачи кислорода через шлак, являются: увеличение концентрации окислов титана в шлаке, повышение температуры ванны, снижение вязкости и основности шлака. Все это увеличивает угар титана. Кремнезем по отношению к титану является окислителем. Понижение основности шлака увеличивает скорость передачи кислорода, так как уменьшается вязкость шлака и увеличивается концентрация низших окислов титана в нем. Таким образом, подбором количества, состава и вязкости щлака можно в определенной мере влиять на уменьщение угара титана. В этом отношении при легировании нержавеющих сталей титаном целесообразно применять известково-глиноземистые шлаки вместо известко-во-флюорнтовых. Практикой установлено, что основными технологическими факторами, с помощью которых мастер может влиять на процесс легирования, являются режим раскисления шлака, продолжительность контакта металла после введения ферротитана в ванну с футеровкой и шлаком в печн и температура металла. Эксперименты, проведенные В. Г. Федоровым, показали, что в заданном температурном интервале изменение скорости окисления титана в функции температуры подчиняется параболической зависимости. Для лучшего усвоения титана ванной электропечи была разработана методика присадки его в ковш [84]. Титан для ввода в ковш использовали в виде брикетов и стружки. Шлак перед выпуском плавки в ковш обяза- тельно раскисляли порошком алюминия в количестве .5 KZIT. Во время выпуска плавки, быстро наклоняя печь, вначале выпускали часть металла, затем ?лнвалг чТт слуаизап" "" плавкие клю чает случаи запутывания титана в шлаке. Рис. 49. Изменение химического состава, жидкоподвиж-ности шлака и температуры металла по .ходу плавки стали XI8H10T и во время продувки ванны кислородом: 1 - плавление: 2 - продувка ванны кислородом; 3 - раскисление шлака I; 4 - рафинирование; 5 - проплавление ферротитана  (С1Х 0,24 уГ8

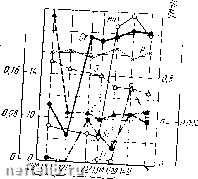

fr]7 t.20.0J6 II \0.28 \o,020 w 0,20 0,12 2 J i J врепя on начзпа плавления давоми, ч-пин 8 O.Oi,  Врепя от полного расплаДленая шихты, п.,. Исследованиями установлено, что прн вводе титана в ковш температура металла перед выпуском не должна отличаться от обычной, так как теплота реакций окисления и растворения титана компенсирует расход тепла на нагрев и расплавление титана. При выплавке иизкоуглеродистой нержавеющей стали 00Х18Н9Т температура стали колебалась в очень узких пределах 1555-1580° С. При этом среднее усвоение титана, по данным тринадцати плавок, составило 50,97о. Разница в усвоении различных видов титана ие наблюда-лась. При обновлении шлака перед выпуском плавки ус тановлено более стабильное усвоение титана. В среднем оно достигало 63%. Температура металла в ковше при 0,030  1 2 3 и 5 6 Проба Рнс. 50. Изменение содержания водорода в металле в процессе плавки стали X18H10T (по данным различных плавок). Пробы отбирали: / - в начале окисления углерода; 2 - в конце продувки ванны кислородом; 3-после раскисления шлака I; 4 -перед скачиванием шлака \\; 5 - перед выпуском плавки; 6 - на разливке 2.3 и 5 Пробы Рис. 51. Изменение содержания азота в металле в процессе плавки стали X18HI0T (по данным различных плавок). Пробы отбирали: / - в начале окисления углерода: 2~в конце продувки ванны кислородом; 3 - после раскисления шлака 1; 4-перед скачиванием шлака 11; 5 - перед выпуском плавки этом колебалась в пределах 1540-1590° С. Контроль содержания титана показал довольно равномерное распределение его в слитке. На рис. 49 приведены изменения х!1Мпческого состава металла н шлака, жидкоподвижности шлака и температуры металла по ходу плавки, а также изменение химического состава металла во время продувки ванны кислоро.дом. Поведение водорода и азота. Динамика изменения содержания водорода и азота в металле в процессе плавки стали Х18Н10Т приведена соответственно на рис. 50 и 51. Как видно из данных рис. 50, к концу периода продувки ванны кислородом со.держанне водорода в металле 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 [ 22 ] 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|