|

|

|

Главная Переработка нефти и газа Таблица 2.13 Параметры нефти н растворителей, принятые прн расчете нефтеотдачи

фронтом вытеснения растворителя; М, - молекулярная масса i-ro компонента. Плотность обогащенного газа в пластовых условиях определена по его составу и равна 370 кг/м; вязкость - 0,043 мПа • с. Коэффициент вытеснения нефти обогащенным газом принят равным 0,8, что согласуется с экспериментальными данными. Этан в пластовых условиях представляет собой жидкость плотностью 420 кг/м и вязкостью 0,061 мПа • с, практически неограниченно смешивающуюся с нефтью, что позволяет принять достаточно высокий коэффициент вытеснения, равный 0,9. Диоксид углерода COj в пластовых условиях - жидкость плотностью 877 кг/м, вязкостью 0,087 мПа с, неограниченно смешивается с нефтью и обеспечивает практически 100 %-ное вытеснение нефти. Исходные данные - параметры вытеснения и свойства растворителей, описанные выше, сведены в табл. 2.13. С использованием исходных данных, приведенных в табл. 2.12, 2.13 и на рис. 2.2, по методике, изложенной в предыдущем разделе, произведен расчет коэффициентов охвата, дебитов нефти и растворителя. При этом задавался перепад давления между нагнетательной и эксплуатационной галереями. Площадной коэффициент охвата принят равным 0,8 для всех рассмотренных растворителей. Полученные расчетные значения нефтеотдачи, достигаемые при закачке в пласт различных агентов, приведены в табл. 2.14. Значение конечной нефтеотдачи на естественном режиме разработки оценивается в 10 -20 %, а при поддержании пластового давления закачкой воды - в 25-30 %. Таблица 2.14 Расчетные значения нефтеотдачи, %

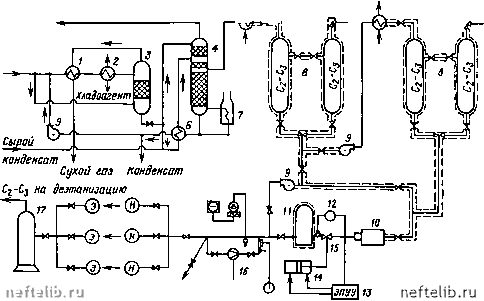

Таким образом, приведенные в таблице оценочные величины нефтеотдачи при вытеснении нефти растворителями позволяют надеяться на получение эффекта в повышении нефтеотдачи нефтяной оторочки гипотетической залежи. Полученные результаты позволяют также рекомендовать проведение опытно-промышленных работ по закачке в пласт таких растворителей, как ШФЛУ, СО2 и "обогащенный" газ, с целью повышения нефтеотдачи. 2.4.4 Технологическая схема закачки в пласт и регенерации углеводородного растворителя Извлечение жидких углеводородов (нефти, конденсата) из залежи с помощью закачки растворителей как технологический процесс складывается из следующих этапов: 1. Добыча природного газа из залежи. 2. Выделение растворителя из добываемого газа в нужном соотношении компонентов. 3. Подготовка растворителя к транспорту. 4. Транспорт и закачка растворителя в нагнетательные скважины. 5. Прокачка через пласт необходимого количества растворителя до прорыва его вместе с растворенными в нем конденсатом и (или) нефтью к эксплуатационным скважинам. 6. Добыча конденсата и (или) нефти, а также растворителя из скважин, к которым подошел "вал" конденсата (нефти). В случае необходимости повторной закачки растворителя, извлеченного из скважин, сюда же добавится процесс извлечения компонентов растворителя с последующей подготовкой, транспортировкой и закачкой в пласт. За исключением первого из перечисленных этапов, все остальные являются специфичными, присущими только процессу разработки газоконденсатной залежи с помощью закачки растворителей. Основные требования к технологическому оборудованию сводятся к удовлетворению расчетных рабочих значений следующих параметров: производительность установки (по этан-пропановой фракции); степень извлечения компонентов растворителя из продукции; давление и температура продукта на выходе из установки; давление продукта в однофазном жидком состоянии на всасывающих узлах перекачивающего оборудования; избыточной подпор или кавитационный запас для эффективной эксплуатации перекачивающего оборудования; производительность и напор, создаваемые одним агрегатом (насосом). Необходимым качеством оборудования является также надежность и простота эксплуатации в широком диапазоне температуры окружающей среды, низкая стоимость оборудования и т.д. С учетом перечисленных выше требований для осуществления опытно-промышленного процесса предлагается вариант технологической схемы закачки сжиженных углеводородов (этан-пропановой фракции) в пласт (рис. 2.53). В схеме использованы технологические и технические решения, не требующие для своего осуществления больших капитальных и эксплуатационных затрат: Для решения задачи выделения этана и этан-пропановой фракции из поступающего на переработку газа может быть использована установка по подготовке газа к транспорту, предложенная лабораторией промысловой обработки газа ВНИИГАЗа [49]. Газ, прошедший первичную сепарацию на сборном пункте, смешивается с циркулирующим конденсатом, охлаждается в теплообменниках 1 и 6 холодом отсепарированного газа, затем в испарителе 2 пропаном и разделяется в сепараторе 3 на газовую и жидкую части. Выделенный газ нагревается в теплообменнике / и после дожатия компрессорами направляется в магистральный газопровод. Холодная жидкость подогревается на насадке сепаратора путем контактного барботажного теплообмена с теплым газом, специально подаваемым в нижнюю часть сепаратора 3. Во избежание замерзания теплообменников 7 и 2 предусмотрена подача метанола. Состав промежуточных компонентов регулируется степенью обогрева кипятильника 7 и степенью отбора бокового продукта. Основные параметры технологического процесса выделения промежуточных компонентов приведены в табл. 2.15. Насыщенный промежуточными компонентами конденсат подается в отпарную колонну 4, где под высоким давлением в присутствии водяного Сырой газ Метановая фракция на domamuejf  Отбор пробы О Рис. 2.53. Технологическая схема закачки в пласт и регенерации растворителя 176 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 [ 55 ] 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|