|

|

|

Главная Переработка нефти и газа Таблица 6.2 Частота отказов (в %) в год на 1000 км

время как на газопроводах сквозные проржавления пе всегда могут быть учтены. Распределение причин разрушений показано в табл. 6.3. Как видно из табл. 6.3, постоянной (50%) остается аварийность, обусловленная коррозией труб. Велико число различного рода поврежденпй изоляционного покрытия при строительстве, отклонений от технологии его нанесения. В результате места с повреждеины.м покрытием становятся очагами быстрого коррозионного разрушения труб. Особенно активно коррозионные процессы протекают прн отсутствии электрохимической защиты в начальный период эксплуатации трубопроводов. Стабилизировалась аварийность из-за дефектов труб и заводской сварки, сварки в полевых условиях. Такое положение нельзя считать нормальным, так как качество металла для труб. Таблица 6.3 Разрушения (в % к общему числу) в период эксплуатации в зависимости от различных причин

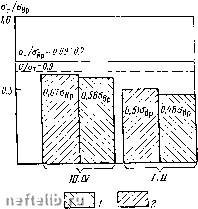

Рис. 6.7. Нарушение изоляции: « - на изогнутом участке трубопровода; б - при навесе грузов технология производства труб, технология сварки в полевых условиях постоянно совершенствуются. Следовательно, возможная причина заключается в отклонениях от технологического режима как при изготовлении труб, так и при выполнении сварочно-монтажных работ. На рис. 6.7, а показан типичный пример нарушения технологии нанесения изоляционного покрытия на поворотах трассы. Такое покрытие не зашитит трубы от почвенной коррозии. На рис. 6.7,6 показан пример нарушения изоляции утяжеляющими грузами при их креплении к подводному трубопроводу. В местах такого крепления грузов коррозионные повреждения неизбежны. Из табл. 6.3 видно, что строительно-монтажные дефекты составляют 1,5-14,1 %. Это говорит о том, что в улучшении организации строительных работ есть значительные резервы повышения уровня эксплуатационной надежности трубопроводов. В табл. 6. 3 приведены данные о разрушении трубопроводов в период эксплуатации. Однако следует иметь в виду, что значительное число разрушений происходит и в период испытаний трубопроводов перед пуском их в эксплуатацию. Вот что показывает статистика периода испытаний: основная причина разрушений -дефекты труб, а также сварочные и строительные дефекты. Это говорит о том, что имеются значительные резервы повышения качества трубопроводов, н находятся они в равной мере как в улучшении качества труб, так и в технологии строительства. § 6.3. МЕТОДЫ РАСЧЕТА ТРУБОПРОВОДОВ НА ПРОЧНОСТЬ! Как уже отмечалось в начале главы, проблема прочности магистрального трубопровода включает ряд задач, связанных с физико-механическими характеристиками металла труб, сопротивляемостью их внутренним и внешним усилиям, влиянием концентраторов напряжений на несущую способность конструкции п целом, особенностями зарождения очагов разрушения и их распространением во времени и пространстве. Все эти задачи объединяются в так называемом проектировочном расчете на прочность, и решение выдается в форме конструкций трубопровода и его элементов, положения в пространстве вдоль всей трассы, которое должен занимать трубопровод, требований к физико-механическим свойствам используемых материалов. Основная цель проектировочного расчета - обеспечение неразрушимости трубопровода в период расчетного времени его эксплуатации. Изучение методов расчета трубопроводов на прочность показывает, что они имеют детерминистский подход, в ос- в данном параграфе приняты обозначения величин соответствующих норм и стандартов. нове которого лежит представление об определенности всех величин, используемых в проектировочном расчете. Примером такой определенности может служить известная зависимость для напряжений в изгибаемом элементе или кольцевых напряжений в стенке трубы (6.1) (6.2) где уМ - изгибающий момент; И -момент сопротивления; р~ внутреннее давление, /)вн - внутренний диаметр труб, б - тол-ншпа их стенки. Принимая М, W, р, Dbh, б определенными, мы получаем определенные же значения аиз и Ощ. Сравнивая их со столь же определенными значениями прочности материала труб, можно однозначно установить условие прочности трубопровода или другой конструкции в виде [о] > 0„з или [о] > Оц и т. д. (6.3) Однако это не означает, что мы получили решение, гарантирующее неразрушимость конструкции. Трубопровод при таком подходе к прочности может разрушиться еще во время предпусковых испытаний. Это объясняется тем, что и нагрузки, и физико-механические характеристики материалов, и все другие параметры, используемые в проектировочном расчете, являются случайными величинами. На статистическую природу коэффициента запаса прочности еще в 1929 г. обратил внимание Н. Ф. Хоциалов, который рассчитал запас прочности плотины СвирьГЭС, приняв нагрузку на плотину детерминированной, а прочность бетона- подчиняющейся нормальному распределению. Такой подход не был принят современниками, и только в пятидесятые годы элементы статистического подхода к проблеме прочности в форме условных групп коэффициентов были положены в основу норм проектирования в СССР. Для трубопроводного строительства были разработаны строительные нормы и правила СНиП сначала в 1962 г. (СНиП П-Д. 10-62), а затем в 1975 г. (СНиП П-45-75). В основу этих норм в СССР положена методика так называемых предельных состояний, а в зарубежных странах -методика, основанная на «допускаемых напряжениях». В СССР и за рубежом толщину стенки труб определяют по безмоментной теории расчета как для оболочки, работающей на внутреннее давление. При этом в основу расчета на прочность в большинстве зарубежных стран положена теория наибольшего нормаль- иого напряжения; эта же теория использовалась и в СНиП П-Д.Ю-62. В нормах СНиП П-45-75 используется теория наибольших нормальных напряжений при продольных напряжениях ОпрО, и энергетическая теория прочности при 0пр<О, что позволяет учесть двухосность напряженного состояния. В США, ФРГ, Канаде, Великобритании в качестве расчетной характеристики прочности материала труб используется условный предел текучести, во Франции-предел текучести и предел прочности. В последнем случае принимается большая толнщна стенки. Для оценки преимуществ и недостатков методов проектировочных расчетов прочности приведем анализ норм расчета, принятый в нашей стране и за рубежом (анализ выполнен сов-.местно с В. М. Зюзипой). В СНиП П-Д.Ю-62 толщина стенки труб б магистральных газо- и нефтепроводов определялась по формулам 2 (/?! + пр) npDn (6.5) 2[0,9Щ + пр) Принималось полученное большее значение. Рабочие кольцевые напряжения определяли соответственно по следующим зависимостям: пр (D„ - 26) пр (Ри-2б) 26 ; о,т2. (6.6) (6.7) где п - коэффициент перегрузки рабочего давления в трубопроводе; р -рабочее нормативное давление; Da-наружный диаметр труб; R" -нормативное сопротивление, равное наименьшему значению предела текучести, установленному стандартом или техническими условиями иа трубы; Ri-расчетное сопротивление металла трубы, определяемое по формуле i?i = /?rfeimim2, (6.8 где R" - нормативное сопротивление, равное минимальному значению предела прочности, принимаемое по техническим условиям на трубы; fei-коэффициент однородности при разрыве стали; rtii-коэффициент условий работы материала при разрыве трубы; /Пг-коэффициент условий работы трубопровода. Расчет проводился на растяжение только от внутреннего давления, при этом не учитывались возникающие продольные осевые усилия. Для оценки прочности использовалась теория наи- большего нормального напряжения, которым в данном случае являлось кольцевое напряжение. Метод расчета трубопровода по пределу прочности отражает формула (6.4), а метол расчета по пределу текучести- формула (6.7). На рис. 6.8 показаны уровни рабочих кольцевых напряжений в стенке трубы для различных категорий участков трубопроводов и различных сталей, рассчитанные по формуле (6.6)-сплоншая линия и по формуле (6.7)-пунктирная линия. С я!1варя 1976 г. в действие введены новые нормы расчета трубопроводов-- СНиП 11-45-75. Они должны соблюдаться при проектировании новых магистральных трубопроводов диаметром до 1400 мм, работающих под давлением до 10 МПа. Номинальная толщина стенки трубопровода определяется по формуле (6.4). Однако в отличие от (6.8), расчетное сопротивление Ri определяется по зависимости  Рис. 6.8. Диаграмма кольцевых напряжений по СИнП П-ДЮ-62 i-iv - категории участков трубопроводов; / - сталь низколегированная ненормализованная в сварных трубах и углеродистая в бесшовных трубах; 2 - сталь низколегированная нормализованная Ri = (6.9) где принимается равным минимальному значению временного сопротивления Овр по государственным стандартам и техническим условиям на трубы; m - коэффициент условий работы трубопровода; Ki-коэффициент безопасности по материалу; Кн- коэффициент надежности. При наличии продольных осевых сжимающих напряжений но.мииальную толщину стенки трубы определяют по формуле npDa 2 (li?! -f пр) (6.10) в которой Mfi - коэффициент, учитывающий двухосное напря-же1шое состояние труб; определяется по формуле ifi = l/1-0,75 fliPY-0,5-2pal, V \ Ri J Ri (6.11) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 [ 21 ] 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|