|

|

|

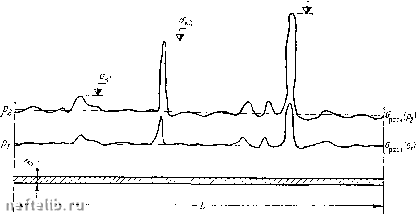

Главная Переработка нефти и газа (6.89). Приняв данные примера первого случая и кроме того-1 = 0,5, а значит, 02 = 0,5 ат = 21 • 103 Н/см2, формуле (6.87) получаем Рб = 300 Н/см2; по формуле (6.89) напряжения во внутренней трубе 01 = 3,85-10* и/см\ Если сравнить значения oi и 02 с Опр и От, то получим, что внутренняя труба имеет коэффициенты запаса несущей способности по авр и От соответственно "/(авр) = 1,55 и х(ат) = 1,09; а наружная и(авр)=2,85 и х(ат)=2. Создать избыточное давление в межтрубном пространстве можно, заполнив его цементно-песчаным раствором и выдержав необходимое давление рб в течение трех суток. При изготовлении трубопровода типа «труба в трубе» по второй схеме использование металла обеих труб более рационально, а надежность конструкции существенно выше, так как обе трубы имеют большой запас несущей способности. Отметим в заключение одно 04ein> важное качество двухтрубной с цементным занолпением конструкции. Цементное заполнение практически полностью устраняет влияние на несущую способность труб таких дефектов, как дефекты сварки, цара-иппы, вмятины и т. д. Внутренняя и наружная трубы работают, как бездефектные, поскольку жесткое заполнение межтрубиого пространства не дает возможности раскрыться каким-либо дефектам труб. Это качество делает рассматриваемую конструкцию незаменимой при необходимости обеспечения очень высокого уровня надежности трубопровода. ГЛАВА 7 ИСПЫТАНИЕ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ Надежность магистрального трубопровода на заданном уровне не может быть обеспечена, если перед сдачей его в эксплуатацию не проведены испытания, основная цель которых - проверка действительной несущей снособности отдельных участков и трубопроводов в целом. Какие бы усилия не предпринимались в процессе сооружения трубопровода, начиная от производства труб, каким бы строгим ни был контроль за всеми проводимыми работами при строительстве, до тех пор пока не определена действительная несущая сиособность трубопровода и не выявлены все дефекты, аварии трубопровода в процессе эксплуатации неизбежны. Поэтому проблема испытаний трубопроводов является не менее важной, чем проблема расчета прочности и меры надежности, а взаимосвязь этих проблем настолько существенна, что рассматривать их обособленно недопустимо. § 7.1. СВЯЗЬ РАСЧЕТНЫХ И ИСПЫТАТЕЛЬНЫХ НАПРЯЖЕННЫХ СОСТОЯНИЙ Рассмотренная в предыдущей главе методология расчета прочности базируется па оптимизационном подходе но критериям приведенных затрат и максимума меры надежности. Определение толщины стенки при проектировочном расчете должно производиться с учетом этих двух критериев. В процессе испытания проверяется только соответствие фактической прочности расчетной. Как было показано в гл. 6, толщина стенки бездефектной трубы, получаемая при проектировании, обладает столь высокой мерой надежности, что каких-либо разрушений ее при эксплуатации не должно быть. Однако в действительности, это не так. Еще при испытании более половины всех разрывов труб происходит при давлении значительно ниже рабочего, остальная их часть - при рабочем и испытательном давлениях. Наконец, после испытаний, уже в процессе эксплуатации, опять происходят разрушения при рабочем давлении или даже более низком, чем рабочее. Это говорит о том, что хотя толщина стенки труб б более чем достаточна для работы трубопровода, но в наборе из тысяч труб имеются дефекты, которые являются зоной концентрации напряжений с предельными величинами, значительно превосходящими напряжения в бездефектной стенке. Различные дефекты распределены но длине трубопровода случайным образом. На рис. 7.1 показан участок трубопровода длиной L. Пунктиром показан расчетный уровень кольцевых  Рис. 7.1. Расчетные и испытательные уровни кольцевых напряжений напряжений арасч(р2), определяемый проектировочным расчетом для давления рг, сплошной линией - фактическое распределение кольцевых напряжений, которое возникает в трубопроводе при том же значении внутреннего давления. Концентрация напряжений Оь-ь Oi,2, •; сткшах зависит ОТ размсров и формы дефекта. На рис. 7.1 показан также расчетный уровень Окц для давления Р\<Р2- Соответственно и линия распределения фактических напряжений будет колебаться в районе этого расчетного уровня, а концентрация напряжений будет расположена в тех же сечениях, но ее значения будут ниже, чем при давлении рг. Допустим, что бездефектный трубопровод с толшиной стенки труб б обладает расчетной несущей способностью, обеспечивающей неразрушимость труб при акц=арасч (Р2). Если представить, что такой трубопровод может быть создан, то разрушений на нем быть не может. Поскольку в реальном трубопроводе имеются различного рода дефекты, то они, как концентраторы напряжений, увеличивают последние по сравнению с арасч(Р2). В гл. 6 были рассмотрены методы расчета концентрации напряжений и показано, что продольные и кольцевые сварные швы увеличивают их до значений, достигающих (1,5-2) Орасч(Р2)- Возможны дсфскты С сщс болсс ВЫСОКИМ уровнем концентрации напряжений. Такими дефектами являются задиры, узкие надрезы, глубокие царапины. Некоторые из них дают наибольший уровень актах (см. рис. 7.1). Именно эти дефекты-концентраторы и проявляются в первую очередь при подъеме внутреннего давления и сопровождаются часто разрушением труб при давлениях намного меньших расчетных. Это отчетливо видно из рис. 7.1 по распределению напряжений при условном давлении рь при котором только в одном месте акшах(Р1)>(Трасч(р2). Следоватсльно, здесь возможно разрушение трубы при давлении pi<p2, хотя стенка рассчитана на давление Р2. Допустим, что испытывается трубопровод внутренним давлением рисп- Трубопровод имеет различные дефекты, которые не удалось выявить другими видами контроля. Подняв давление до piicn=Pi, мы обнаружим дефекты, имеющие наибольшую концентрацию напряжений. Если мы хотим, чтобы при дальнейшем подъеме внутреннего давления дефекты других видов не проявлялись, то при проектировочном расчете прочности должен вводиться коэффициент допустимой концентрации доп, понижающий расчетный уровень кольцевых напряжений на значение коэффициента доп- Это приведет к соответствующему увеличению толщины стенки трубы (т. е. за счет толщины стенки компенсируются все возможные дефекты, кроме тех, которые не охвачены доп). Понижая область, охватываемую этим коэффициентом, мы можем уменьшить толщину стенки труб, но тем самым увеличить число дефектов с уровнем концентрации напряжений, выходящих за границу арасч(р2). А это значит, что и число разрушений при повышении внутреннего давления от О до р2 будет больше и тем больше, чем меньше будет область доп- Именно это обстоятельство и является важнейшим фактором, определяющим соотношение между испытательным и рабочим давлением. § 7.2. ИСПЫТАТЕЛЬНОЕ ДАВЛЕНИЕ В СНиП 11-45-75 испытательное давление рисп устанавливается в зависимости от так называемых категорий участков, назначаемых в зависимости от условий их работы. В табл. 7.1 приведены испытательные давления и коэффициенты условий работы. По табл. 7.1 нельзя определить, какой уровень напряжении в стенке трубы будет достигнут при испытаннях. Между тем Таблица 7.1 Характеристика участков трубопроводов

напряжения при испытаниях должны быть такими, чтобы могли выявиться дефектные участки с напряжениями концепт-рацин большими, чем допускаемые при заданной мере надежности участка трубопровода. Используя «котельную формулу» для бездефектного трубопровода, можно получить соотношение (7.1) где окц и 0"кц - кольцевые напряжения соответственно прн рабочем и испытательном давлениях. Эта формула имеет важное значение, так как она позволяет установить, какой уровень напряжений будет достигнут при данном испытательном давлении: -•кц Рряб (7.2) Используя эту зависимость, покажем, каким должно быть испытательное давление, чтобы получить 0",,ц = 0т. Так, для участка IV категории этот уровень может быть достигнут только ири рисп = 1,22 рраб, 3 для участка I категории- при Рисп = 2,1 Рраб. Однако из табл. 7.1 мы имеем в первом случае Рпсп=1,1 Рраб, а во втором Рисп=1,25 рраб- Слсдовательно, говорить о том, что все дефекты будут выявлены ири испытании, не приходится. Кроме того, ничего не известно и об уровне надежности участка, который обеспечивается данным испытательным давлением. Ясно лишь одно: разрывы после испытаний обязательно будут, но сколько и при каких невыявленных дефектах - неизвестно. Это выяснится лишь после ввода трубопровода в постоянную эксплуатацию. Каким же должно быть испытательное давление? Ответить на этот вопрос можно только с позиций теории иа.тежности. Как было показано в гл. 6, заданный уровень надежности, при котором можно ожидать определенное число разрушений в период эксплуатации, будет достигнут только в то.м случае, если в процессе испытаний будут выявлены все дефекты, для которых при рабочем давлении выполняется условие х<>гдоп- Как показывает анализ дефектов, они в общем одинаковы для любых условий строительства: царапины, задиры, вмятины, дефекты сварки, заводские дефекты труб и т. п. Поэтому концентрация напряжений будет в среднем одинакова для любых участков трубопровода. Правда, число дефектов может быть различным на единицу его длины, например на I км. Чем больше дефектов приходится на 1 км трубопровода, тем больше вероятность его разрушения в процессе испытаний. Однако есть участки, на которых в силу тех пли иных причин должен быть обеспечен более высокий уровень надежности. Это может быть достигнуто соответствующими конструктивными решениями, а также более жестким режимом испытаний. Поэтому для более ответственных участков, например подводных трубопроводов, болот и т. п., должен быть предусмотрен более высокий запас несущей способности по пределу текучести. Обозначим этот запас т. Его значение можно изменять в зависимости от важности (ответственности) того или иного участка. Выбирая различные значения т, можно обеспечить условия, при которых максимальные напряжения концентрации в зоне любых дефектов не будут превосходить значений кцоп Орас- Таким образом, параметр т позволяет изменять запас несущей способности на различных участках, определять соответствующие до-нусти.мые коэффициенты концентрации напряжений, что, в свою очередь, налагает некоторые условия иа методы испытаний и выбор испытательного давления. Рассмотрим в связи с этим вопрос об эффективном коэффициенте концентрации kp (см. § 6.7), который является функцией не только формы и размеров дефекта, но и нагрузки, в частности, внутреннего давления. До начала пластического течения в зоне концентратора коэффициент кр равен коэффициенту упругой концентрации kp. Как только начинается упругопластичная деформация, kp начинает уменьшаться. По мере увеличения внутреннего давления kp-l, т. е. увеличение давления приводит к сглаживанию разницы в напряжениях, характерных для упругой концентрации и бездефектной конструкции трубопроводов (стенки трубы). Поэтому для начальной стадии испытания (иногда 0"кц<0т) основной характеристикой дефекта является коэффициент упругой концентрации. Покажем, как при заданной надежности участка можно определить допустимые значения коэффициента концентрации ke для различных значений коэффициента запаса несущей способности т по пределу текучести. Примем длины участков трубопровода диаметром 122 см- 40, 80, 120 км. Определим, какими должны быть коэффициенты концентрации, чтобы надежность каждого из участков была Р(7)=0,99 и (7) =0,999. Используя решения, приведенные в гл. 6, находим при соответствующих значениях числа труб на каждом участке вероятности разрушения Рразр, характеристики безопасности удош величины допустимых эффективных коэффициентов концентрации рдоп и упругой концентрации едоп- Результаты вычислений приведены в табл. 7.2. Как видно из таблицы, при разных т различными оказываются и коэффициенты допустимых концентраций напряжения. Так, при Я(7) =0,99 и /п = 1,0; 1,2 и 1,4 для участка длиной 80 км рдоп и едоп равны соответственно 1,11 и 2,05, 1,339 и 4,069, 1,563 и 6,085. Для обеспечения заданного уровня надежности 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 [ 29 ] 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 |

||||||||||||||||||||||||||

|

|