|

|

|

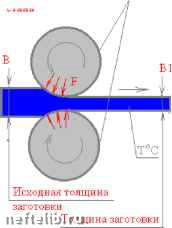

Главная Переработка нефти и газа 1. Каким методом литья целесообразно получить отливку из силумина массой 10 кг с точностью размеров по 12 квалитету: а). Литьем в песчано-глинистую форму б). Литьем под давлением в). Литьем по выплавляемым моделям 2. Каким методом изготавливают бронзовое художественное литье: а). Литьем в кокиль б). Литьем под лавлением в). Литьем по выплавляемым моделям 3. В каких методах литья не применяют стержни: а). в литье под давлением б). В литье по выплавляемым моделям в). В литье в кокиль 4. Каким методом литья невозможно изготовить стальную отливку массой 200кг а). Литьем под давленим б). Литьем в оболочковые формы в). Литьем в песчано-глинистые формы 5. Какой метод литья обеспечивает получение отливок наиболее сложной формы а). Литье под давлением б). Литье в кокиль в). Литье по выплавляемым моделям 5. Методы обработки металлов давлением Благодаря пластичности металлов, проявляющейся при деформации в холодном или горячем состоянии, можно изменять форму исходной заготовки, полученной, естественно, каким либо другим методом. Возможность обработки металлов давлением во многом определяет их широкое применение. Это технологическое свойство настолько существенно, что когда-то даже было основой определения металла (Металл - это светлое тело, которое можно ковать). При пластической деформации металла происходит смещение атомных слоев друг относительно друга внутри кристаллов и смещение кристаллов относительно друг друга. Важной особенностью этого вида деформации является отсутствие разрушения. Конечно разные металлы и их сплавы обладают различной способностью деформироваться без разрушения. Пластичность металлов оценивается величиной относительного удлинения стандартного образца при разрыве. Эта величина у пластичных металлов колеблется от 10 до 50 %. В настоящее время разработаны сверхпластичные сплавы, относительное удлинение которых при разрыве может достигать сотен процентов. К сплавам, обладающим высокой пластичностью, которые могут обрабатываться методами давления относятся: низкоуглеродистые стали, сплавы алюминия, меди (латуни), многие легированные стали. Пластичность металлов существенно увеличивается при их нагреве, поэтому обработку давлением в основном производят в "горячем" состоянии. При нагреве кроме того существенно снижается прочность металлов, поэтому усилия для их деформирования значительно ниже, что позволяет применять более простое оборудование и инструмент. Наиболее распространенными технологическими методами обработки металлов давлением являются: прокатка, прессование, волочение, ковка, штамповка. 5.1 Прокатка Более 80% производимой стали и около 50% цветных металлов перерабатывается прокаткой. Таким способом (рис.5.1) получают длинные заготовки определенного профиля - сортамент. Эти изделия служат заготовками для производства различных деталей машин или имеют собственное применение - трубы, рельсы, профили для строительных конструкций. Прокаткой получают листовой материал, который после дальнейшей обработки применяется для производства корпусов судов, машин, самолетов и т. д. Валки прокатного  Материал движется со скоростью l-lOWc за счет сил трения между валками и заготовкой. Производительность процесса весьма высока, однако степень обжатия за один проход материала (В - В1)/В обычно меньше 70%, поэтому получение окончательного профиля осуществляется многократным прокатыванием заготовки между валками, имеющими профили постепенно приближающиеся к требуемому. после прокатки

Калибры, образованные ручьями прокатных валков Рис.5.1 Оборудование - прокатные станы. Станы для производства заготовок для последующего получения сортамента называются блюминги, а для производства заготовок под последующий листовой прокат - слябинги. В качестве заготовок на этих станах используются слитки. Естественно, что для снижения расхода энергии рационально прокатывать слитки в горячем состоянии, после разливки металла и его затвердевании. Поэтому такие станы обычно устанавливаются на металлургических комбинатах, производящих (варящих) сплав (сталь). Технологические возможности прокатки 1.Возможна прокатка только пластичных металлов в горячем или холодном состоянии ( фольга является продуктом прокатки чистого алюминия в холодном состоянии). 2.Форма. Форма (рис.5.2) может быть достаточно сложной, но существуют существенные ограничения, связанные с условиями прохода металла через прокатные валки. Трудно получить поверхности перпендикулярные осям прокатных валков, поэтому необходимо предусматривать специальный наклон таких стенок. Трудно или иногда невозможно получать профили сортамента с закрытыми, замкнутыми поверхностями. 3. Размеры. Диапазон размеров (толщин) прокатываемого металла довольно широк. От толстолистового проката (>200мм) до фольги толщиной до 0,001 мм. 4. Точность. Если при прокатке в горячем состоянии точность составляет десятые доли мм, что сооответствует 12-14 квалитетам точности, то при прокатке без нагрева точность может быть существенно выше и при прокатке фольги достигает тысячных долей милиметра. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 [ 16 ] 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 |

||||||||||||||

|

|