|

|

|

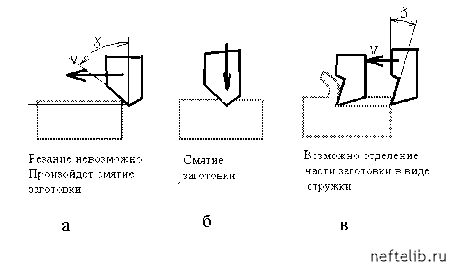

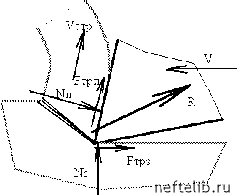

Главная Переработка нефти и газа 7. Обработка металлов резанием Резание металла является в настоящее время самым распространенным способом окончательного формообразования деталей машин и, несмотря на появление принципиально новых способов формообразования, такое положение сохранится еще не одно десятилетие. Это определяется: - широкими возможностями формообразования (резанием можно получить как форму простейшего ступенчатого валика, так и форму лопатки турбины) - относительно низкими энергозатратами процесса - высокой точностью и низкой шероховатостью поверхностей, достижимой в процессах резания - достаточно широким спектром обрабатываемых материалов - возможностью применения универсального режущего инструмента - наличием широкой номенклатуры оборудования, обеспечивающего получение различных по форме поверхностей. К существенным недостаткам процесса следует отнести : - большой, в ряде случаев, отход материала в виде стружки, - низкую производительность - сложности автоматизации (из-за сложной кинематики процесса и трудностей контроля параметров изделия в процессе резания). 7.1 Физические основы резания металлов Процесс резания состоит в отделении слоя материала заготовки за счет внедрения в неё режущего клина инструмента. Естественно, не каждый клинообразный предмет может внедряться в материал заготовки. Для этого твердость его должна быть выше, чем твердость материала заготовки. Не всякий клин при внедрении способен отделять определенный слой материала, для этого он должен обладать определенными геометрическими параметрам и двигаться по определенному направлению относительно поверхности заготовки (рис.7.1).  Рис.7.1 Для формирования требуемой геометрии обработанной поверхности режущий клин должен двигаться по определенной траектории , которую обеспечивает металлорежущее оборудование - станок . При внедрении режущего клина инструмента сначала происходит его упругий контакт с заготовкой, потом он переходит в пластический контакт смятие и, далее, при нормальных условиях резания, возникает преимущественное развитие пластической деформации в срезаемом слое , реализуемое за счет сдвига слоев металла относительно друг друга (рис.7.2). При обработке пластичных материалов резанием , конечно, пластически деформируется и определенный слой на обработанной поверхности, что приводит к повышению его твердости ( наклеп) и возникновению остаточных ( обычно растягивающих) напряжений. Этапы врезания лезвия в пластичный материал   Упругое смятие Пластическое Образование смятие стружки Нагруженне режущего ьжнна при резании пластичного материала  Образование стружки скалывания при резании хрупкого материала  Рис.7.2 Возможно конечно и резание хрупких материалов - в этом случае сразу после стадии упругого контакта наступает стадия разрушения обрабатываемого материала - его скалывание. Так как траектория линий скалывания отличается от траектории движения вершины лезвия, на обработанной поверхности образуются щербинки. Поэтому хрупкие материалы достаточно сложно обработать резанием с низкой шероховатостью поверхности. В зависимости от свойств обрабатываемого материала и условий резания образуется тот или иной вид стружки. Вид стружки существенно определяет условия ее удаления из зоны резания, иногда существенно затрудняя протекание процесса. При движении режущего клина относительно заготовки в процессе резания на него действуют силы давления со стороны деформируемого срезаемого слоя Кп, силы трения сходящей по передней поверхности стружки Етрп, силы давления и трения со стороны пластически деформируемых слоев на обработанной поверхности Кз, Етрз (или поверхности резания) (рис.7.2). Равнодействующая этих сил R, зависящая от прочности обрабатываемого материала и условий резания, нагружает режущий клин и державку инструмента и при неправильно установленных параметрах процесса может привести к их разрушению. Работа сил трения Атр = Етрп * Устр + Етрз * V полностью переходит в тепло, которое распространяется в стружку, заготовку, инструмент и окружающую среду. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 [ 22 ] 23 24 25 26 27 28 29 30 31 32 33 |

||

|

|