|

|

|

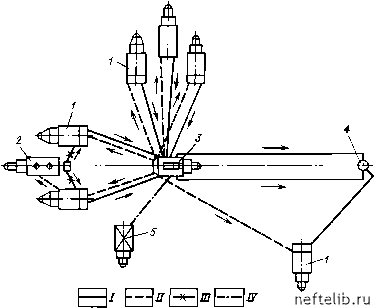

Главная Переработка нефти и газа 3. Определим требуемый объем цементного раствора по следующей формуле: D1 - d1 )/ + (D2 - d1 )кб + d2 к (1 0.27) где к1 - коэффициент, учитывающий заполнение каверн, к1 = 1,15; / - длина хвостовика, / = 760 м; D1 - диаметр скважины под хвостовик, D1 = 151 мм; D2 - внутренний диаметр пред1дущей колонны (см. табл. 9.5), D2 = 164 мм; d1 - наружный диаметр хвостовика, d1 = 114 мм; d2 - внутренний диаметр нижней секции хвостовика (см. табл. 9.5), d2 = 102 мм; к -высота цементного стакана, к = 10 м. Отсюда V = 1,15(0,151 - 0,114 ) 760 + (0,164 - 0,114 ) 150 + 0,102 10 = 8,007 м3. 4. Определим требуемую массу сухого цемента : 8,007 1860- -1,05 = 10425 кг = 10,4 т. 1 + 0,5 5. Определим объем воды для приготовления цементного раствора Vв = 0,510,4 = 5,2 м3. 6. Определим требуемый объем продавочной жидкости (1 0.28) где dб. = 71 мм с замками ЗУ (см. табл. 8.1, 8.2); /б.т = 3460 - 860 = 2600 м. Тогда Vпр = 1,040,8[0,07122600 + 0,1022(860 - 10)] + 0,8 = 19 м3. 7. Проверим бурильные трубы на растягивающие нагрузки: /б.тдб.т(1 (1 0.29) где дб - вес 1 м бурильных труб, дб = 195 Н; рм = 7850 кг/м3; Qхв - вес хвостовика, Qхв = 1 41 000 Н; к3 - коэффициент запаса прочности, учитывающий работу бурильных труб клиновом захвате, к3 = 1,1. Получаем Q 2600195 0,9 1-- + 141 000 V 7,85) 0,9 7,85 1 ,1 631 077Н = = 0,631 МН. Для стали группы прочности Д [Qр] = 0,89 МН (см. табл. 8.1, 8.2). Условие [Qр] > Qр (0,89 МН > 0,631 МН) выполнено, следовательно, на этих трубах можно спускать хвостовик. 8. Определим максимальное давление перед посадкой верхней пробки на упорное кольцо: Р1 = 0,01(9002450 + 1080 150 + 1860 860 - 10 1860 - 900 3450) = 8,43 МПа, Р2 = 0,001-3460 + 0,8 = 4,26 МПа, pmax = 8,43 + 4,26 = 12,69 МПа. 9. Определим число цементировочных агрегатов n для закачки продавочной жидко- сти: п 2 2 3,14 F =- - D12); Fз =-- (0,1642 - 0,1142) = 0,0109 м2, где 0,1 64 м - внутренний диаметр предыдущей колонны (D2 = 1 73 мм); D1 - наружный диаметр "хвостовика", D1 = 0,11 4 м. Отсюда Q = 1,8-0,109 = 0,0196 = 19,6 дм3/с. Выбираем цементировочный агрегат ЦА-320М. При диаметре втулок 11 5 мм на IV скорости Qiv = 10,7 дм3/с; р = 8,7 МПа. Число агрегатов 19,6 n =-+ 1 = 2,8 = 3. 10,7 I 0. Определим требуемое число цементосмесительных машин m. Выбираем машину 2СМН-20, у которой Vбунк = 14,5 м3. Тогда m = 10 425/(14,5-1210) = 1, где 1210 кг/м3 - насыпная масса цемен- та рн. II . Определим число цементировочных агрегатов для закачки буферной жидкости: V6 =- (D22 - Dбт )Аб , (10.30) где D2 - внутренний диаметр предгдущей обсадной колонны, м; Dб.т - диаметр бурильных труб, на котор1х спущен хвостовик, м; V6 - прокачиваемый объем буферной жидко- V6 =- (0,164 - 0,089 ) -150 = 2,24 м3. Вместимость одного медного бака ЦА-320М составляет 6,4 м3, поэтому для закачки буферной жидкости выбираем один агрегат. 1 2. Определим число агрегатов для закачки цементного раствора n = 2m = 2-1 = 2. 1 3. Предусматриваем закачивание 0,98 % объема продавочного 3раствора с помощью двух (n - 1 = 3 - 1 = 2) агрегатов (ЦА-320М) при подаче QIV = 10,7 дм3/с. Оставшиеся 0,02 % объема продавочного раствора будут закачиваться одним агрегатом при подаче QIII = 7 дм3/с, что необходимо для ловли момента посадки верхней пробки на упорное кольцо " стоп". 1 4. Определим продолжительность цементирования по формуле (1 0.26): 2,24 - 103 8,007 - 103 0,98 -19 - 103 0,02 -19 -103 -+-+-+- + 10 = 35 мин. 1 -10,7 2 -10,7 (3 - 1) -10,7 7 сти,  Рис. 10.5. Схема обвязки агрегатов и машин ири цементировании: 1 - цементировочный агрегат; 2 - цементосмесительная машина; 3 - блок манифольда; 4 - устье скважины; 5 - станция контроля; I - линия высокого давления; II - линия низкого давления; III - линия всасывания; IV - линия связи Выбираем цементный раствор для цементирования хвостовика, характеризующийся началом загустевания /з = /ц /0,75 = 35/0,75 = 47 мин. Принимаем цементный раствор на основе портландцемента + 20 % глиноземистого цемента + вода + понизители плотности со следующими характеристиками: растекае-мость Р = 14 см; начало схватывания Нсхв = 1,5 ч, конец схватывания Ксхв = 3 ч, ожидание затвердения цемента ОЗЦ = 8 ч. Буровой раствор не утяжеленный, на основе дистиллятных нефтепродуктов, стабилизированный натриевым мылом окисленного петролатума (2+5 %), окисленного битума (15-25 %), битума (10-20 %), 0,7-1,5 % едкого натра, 1-5 % воды, остальное до 100 % - нефтяная основа. Таким раствором вскрываем продуктивный пласт с рр = 900 кг/м3. Схема обвязки агрегатов и машин приведена на рис. 1 0.5. Расчет установки цементного моста в открытом стволе (рис. 10.6) по методике ВНИИКрнефти заключается в определении объемов тампонажного раствора для цементирования моста и порций буферной жидкости, прокачиваемой перед тампонажным раствором и вслед за ним, а также объема продавочной жидкости. Объем тампонажного раствора Vц.р = 8скм + klVт. (10.31) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 [ 125 ] 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 |

||

|

|