|

|

|

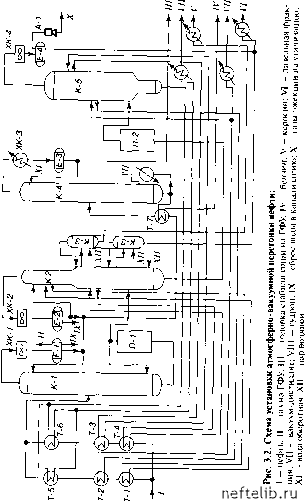

Главная Переработка нефти и газа Технологический режим: Температура. °С: сырой нефти, поступающей на установку . .. 10-30 нефти в электродегидраторах шаровых ............................ 90-100 гориюнтальных ...................... 120-140 Давление в электродегидраторах, кгс/см-: щаровых ............................ < 6 горизонтальных...................... 12-14 Материшный бадане. На российских НПЗ эксплуатируются как отдельно стоящие установки электрообессолива-ния нефти (ЭЛОУ), так и блоки ЭЛОУ, входящие в состав комбинированных установок переработки нефти. Материальный баланс ЭЛОУ приводится ниже*: Поступаю Нефть сырая ........................ 100,2 в том числе вода и соли.............. (0,2) Вода свежая или конденсат............ 5,0 Всего....... 105,2 Получено Нефть обессоленная.................. 99,8 Соляной раствор..................... 5.4 Всего....... 105,2 Расходные показатели (на 1 т нефти) для отде;1ьпо стоя-шей установки обессоливания: Пар водяной, П<ал ..............0,035 Электроэнергия, кВтч........... 2,5 Вода, м-* .......................0,20 Деэмульгатор, г................. 10-30 3.1.2. АТМОСФЕРНАЯ И ВАКУУМНАЯ ПЕРЕГОНКА НЕФТИ Назначение - разделение нефти на фракции для последующей переработки или использования в качестве товарной продукции. Перегонка нефти осуществляется на атмосферных трубчатых (AT) и агмосферно-вакуумных трубча-1ЫХ (АВТ) установках. Установки AT и АВТ часто комбини- *3лссь и далее данные приводятся в % мае, кроме особо оговоренных случаев. руются с установками обессоливания нефти и вторичной переработки бензинов. Сырье и продукция. Сырье - нефть, обессоленная на установках и блоках ЭЛОУ. Продукция установки: • углеводородный газ - выводится с установок в газообразном и жидком ("головка стабилизации") виде, направляется для дальнейшей переработки на газофрак-ционируюшие установки, используется как топливо нефтезаводских печей; • бензиновая фракция - выкипает в пределах 50-180°С, используется как компонент товарного автомобильного бензина, сырье установок каталитического риформинга и пиролиза; подвергается вторичной перегонке для получения узких фракций; • керосиновая фракция - выкипает в пределах 120-315°С, используется как тогыиво для реактивных и тракторных карбюраторных двигателей, для освещения, как сырье установок гидроочистки; • дизельная фракция (атмосферный газойль) - выкипает в пределах 180-360°С, используется как топливо для дизельных двигателей и сырье установок гидроочистки; • мазут - остаток атмосферной перегонки - выкипает выше 350°С, применяется как котельное топливо или сырье лтя установок гидроочистки и термического крекинга; • вакуумные дистилляты (вакуумные газойли) - выкипают в пределах 350-500°С, используются как сырье каталитического крекинга и ги;1рокрекинга; на НПЗ с масляной схемой переработки получают несколько (2-3) вакуу.мных дисти;шятов; • гудрон - остаток атмосферно-вакуумной перегонки нефти, выкипает при температуре вьпис 500°С, используется как сырье установок термического крекинга, коксования, производства битумов и масел. Технологическая схема (рис. 3.2). Нефть проходит теплообменники Т-1 Т-6, где подофевается за счет тепла отходящих продуктов, после чего поступает в отбензинивающую колонну В колонне К-1 из нефти выделяется легкая бензиновая фракция, которая конденсируется в холодильнике-конденсаторе ХК-1 и собирается в рефлюксной емкости Е-1, откуда подается в стабилизатор К-4. В емкости Е-1 выделяется также газ, напрашгяемый на компримирование.  Полуотбензинемную нефть с низа колонны К-1 направляют через трубчатую печь П-1 в атмосферную колонну К-2. Часть потока полуотбензинегпюй нефти возвращается в К-1, сообщая дополнительное количество тепла, необходимое для ректификапии. В колонне К-2 нефть разделяется на несколько фракций. С верха К-2 в паровой фазе уходит тяжелый бензин, который конденсируется в холодильнике-конденсаторе ХК-2, а затем поступает в стабилизатор К-4. В качестве боковых погонов выводятся кероси}овая и дизельная фракции, которые первоначально полаются в секции отпариой колонны К-3. В колонне К-3 из боковых погонов удаляются в присутствии водяного пара легкие фракции. Затем керосиновая и дизельная фракции выводятся с установки. С низа К-2 выходит мазут, который через печь П-2 подается в колонну вакуумной перегонки К-5. где разделяется на вакуумные дистилляты и гудрон. С верха К-5 с помошью па-роэжекторного насоса А-1 отсасываются водяные пары, газы разложения, воздух и некоторое количество легких нефтепродуктов (дизельная фракция). Вакуу.мные дистилляты и [удрон через теплообменники подогрева нефти и концевые холодильники уходят с установки. Для снижения температуры низа и более полного извлечения дистиллятных фракций в колонны К-2 и К-5 подается водяной пар. Избыточное тепло в К-2 и К-5 снимается циркулирующими орошениями. В стабилизационной колонне получают с верха головку стабилизации - сжиженный углеводородный газ, а с низа - стабильный бензин, не содержащий углеводородов Cj-C. Техно.10гический режим: Температура, °С: подогрева нефти перед колонной К-1............ 200-230 нагрева нефти в печи П-1...................... 340-360 нагрева мазута в печи П-2 ..................... 400-420 низа колонны К-1 ............................210-240 низа колонны К-2 ............................ 330-350 низа колонны К-4 ............................ 160-200 низа колонны К-5 ............................ 345-380 Даьзение избыточное, кгс/см: верха колонны К-1 ...........................3-4 верха колонны К-2 ...........................0,6-1 верха колонны К-4 ........................... 9-11 Давление остаточное верха кологшы К-5, мм рт.ст. . . . 40-60 Материальный баланс. Выход продукции на установках первичной переработки зависит от свойств исходной нефти, достигнутого отбора от потенциала светлых нефтепродуктов, вакуумного дистиллята и т д. Ниже приводится материальный баланс первичной переработки нефти тина ромашкин-ской (I) и самотлорской (11): Поступило Нефть Получено Сжиженный газ Бензиновая фракция (н.к.-140°С) Керосиновая фракция (140-240°С) Дизельная фракция (240-350"С) Вакуумный дистил-чят (350-500°С) Гудрон (выше 500°С1 Всего Расходные показатели установки АВТ (на 1 т нефти): Пар водяной, Гкал* ............. 0,025-0,035 Электрознергия, кВт • ч.......... 5-7 Вода оборотная, м.............. 2-6 Топливо, кг ....................25-35 * На современных установках после вывода на режим потребность в паре полностью компенсируется за счет собственной выработки в котлах-утилизаторах.

3.1.3. ВТОРИЧНАЯ ПЕРЕГОНКА Назначение - разделение фракций, полученных при первичной перегонке, на более узкие погоны, каждый из которых затем используется по собственно.му назначения. На НПЗ вторичной перегонке подвергаются широкая бензиновая фракция, дизельная фракция (при получении сырья установки адсорбционного извлечения парафинов), масляные фракции, гачи и т.п. Процесс проводится на отдельных установках или блоках, вхоляших в состав установок AT и АВТ. Вторичная перегонка бензинов Сырье и протукция. Сырьем является широкая бензиновая фракция 1гк.-180°С. Продукция: • фракция н.к.-62°С - используется как компонент товарного автомобильного бензина, сырье установок и:юмеризации; • фракния 62-85°С - сырье установок каталитического риформинга, на которых вырабатывается бензол; • фракция 85-105°С - сырье установок каталитического риформинга. на которых вырабатывается толуол; • фракция 105-140°С - сырье установок каталитического риформинга, на которых вырабатываются ксилолы; • фракция 140-180°С - компонент товарного бензина и керосина, сырье установок каталитического рифор-MHFira и гидроочистки керосина. Технологическая схема (рис.3.3). Сырье через теплообменник Т-1 поступает в колонну К-1, где разделяется на фракции н.к.-85°С и 85-180°С. Фракция н.к.-85°С уходите верха К-1 в виде паров, конденсируется в ХК-1 и собирается в рефлюксной емкости Е-1. Из Е-1 фракция н.к.-85°С подастся в К-2, где разделяется на фракции н.к.-62°С и 62-85°С. Фракция 85-180°С с низа К-1 поступает в колонну К-3, верхним продуктом которой является фракция 85-105°С, боковым погоном - фракция 105-140°С. нижним - фракция 140-180°С. Для осуществления процесса ректификации в колонны К-1, К-2, К-3 подводится tcilto, сообщаемое в нафе-вательных змеевиках печей П-1, П-2 циркулирующему нижнему продукту колонн. Технологический режим: Температура, °С: сырья, поступающего в колонну К-1 ....... 120 верха колонны К-1 ......................85-95 верха колонны К-2 ......................90-95 верха колонны К-3 ...................... 100-110 Давление избыточное, кгс/см; верха колонны К-1 ...................... 1-1,5 верха колонны К-2 ......................2-2,5 верха колонны К-3 ......................0,2-0,6 Материа.1ьный баланс. Выход продукции на установках вторичной перегонки :!ависит от потенциального содержания узких бензиновых фракций в нефти и четкости вьшеле-иия бензина на АВТ и AT, Ниже приводится материальный 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 [ 21 ] 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 |

||||||||||||||||||||

|

|