|

|

|

Главная Переработка нефти и газа 3.3.4. КОНТАКТНАЯ ДООЧИСТКА МАСЕЛ Назначение - улучшение «веха .масла, его стабильности, повышение индекса вязкости посредством избирательного удаления полярных компонентов сырья (смолистых веществ, кислородсодержащих соединений. сульфокислот, остатков избирательных растворителей) с помошью адсорбентов. В качестве адсорбентов применяются природные глины (отбеливающие земли) и синтетические атюмосиликаты. Контактная доочистка - устаревший процесс, он заменяется при производстве масел процессом гидродоочистки. Сырье и продукция. На установки контактной доочистки поступают дспарафинированные масла с установок депарафинизации. В результате доочистки получают базовые компоненты товарных масел. Побочным продуктом является отгон. Технологическая схема. Процесс контактной доочистки масел состоит из следующих стадий: смешивание сырья с определенным количеством адсорбента, нагревание и выдерживание однородной смеси при определенной температуре в течение установленного времени. Материальный баланс. Материатьный Ъалтс установок контактной доочистки при переработке дистиллятного (I) и остаточного (И) сырья приводится ниже : ) II Поступило Дегшрафинированное масло 100,0 100,0 Получено Очищенное масло 98,0 96,0 Отгон 2.0 4,0 Всего [Щ Що Расходные показатели (на 1 т очишенного масла): Пар водяной, Гкал ............0,07-0,09 Электроэнергия, кВтЧ......... 1,5-2,5 Вода оборотная, м............ 1,5-2,5 1ли!а, кг ....................3-6 3.3.S. ГИДРОДООЧИСТКА МАСЕЛ Назначение - улучшение цвета и повышение стабильности смазочных масел. Применяется взамен контактной доочистки. Сырье и продукция. Характеристика масел до и после ги-дролоочистки приводится в табл. 3.7, Побочные продукты установки: • отгон - применяется в качестве компонента котельного ToiLiHBa; • сероводород - направляется на установки производства серы или серной кислоты; • углеводородный газ - используется как топливо для трубчатых печей. Таблица J. 7 Характеристики сырья и продуктов гидроочисткн .часел

Технологическая схема. Установки гидродоочистки масе.т состоят из 3-4 потоков. На рис. 3,22 приведена схема одного из потоков. Сырье смешивается с ВСГ, нагревается в теплообменниках Т-1, Т-2 и печи П-1 и поступает в реактор Р-1, заполненный атюмокобальтмолибленовым катализатором. Гидрогенизат подвергается двухступенчатой сепарации (горячей в С-1 и холодной в С-2), а затем подается в отпарную колонну К-1, где отгоняются легкие фракции и основная часть сероводорода. Влажное масло с низа колонны К-1 направляется в колонну вакуумной сушки К-2, а затем проходит через рамный фильтр Ф-1, в котором масло отделяется от кататизаторной ныли. Циркулирующий ВСТ подвергается очистке от сероводорода раствором моноэтаноламина в колонне К-3. хк-1 (ЖЕ) Т/А- Рис. 3.22. Схема установки гилродоочистки масел: 1 - сырье; II - свежий водородсодержащий газ: III - очищенное масло; IV - углеводородный га); V - отгон; VI - сероводород в растворе чоноэтаноламина; VII - водяной пар; VIII - моноэтаиола-мин; IX - вода в канализацию; X - нескондеггсировавцгиеся газы Технологический режим. Ниже приводятся показатели технологического режима при очистке дисти.Ц1ятных (I) и остаточных (И) масел: I II Объемная скорость, ч 2-3 1 Кратность циркуляции ВСГ. mV м 250-300 500-600 Темггература в реакторе, °С 250-320 300-330 Давление в реакторе, кг/см- 35-40 35-40 Материальный баланс. Ниже приводится материальный баланс установки гидродоочистки при получении дистиллятных (1) и остаточных (И) масел: I II Поступило Депарафинированное масло 100,0 100,0 Водород (100%-й) на реакцию 1,4 1,7

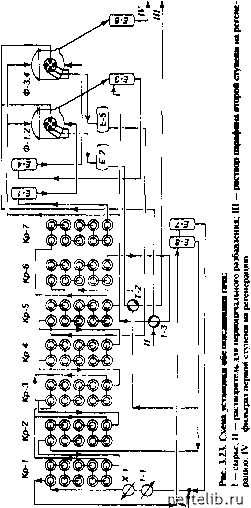

Расходные показатели (на 1 т гидроочищенного масла): Пар водяной, Гкал ...........................0,06-0,09 Электроэнергия, кВт-ч .......................30-75 Вода оборотная, м...........................3-10 Топливо, кг................................. 10-20 Катализатор а,тюмокобальтмолибденовый, кг .... 0,1 3.4. ПРОИЗВОДСТВО ПАРАФИНОВ В органической химии парафинами называются предельные углеводороды алифатического ряда, имеющие формулу CijHjij, где п>1. В технике термин "парафины" используется для обозначения концентратов предельных углеводородов преимущественно нормального строения (от С до Сц), выделенных из нефти или из каких-либо других продуктов, например озокерита. В зависимости от фракционного состава, температуры плавления и кристаллической структуры парафины подразделяются на жидкие (t,, <27°С), твердые парафины (Х = 28-70°С) и микрокриста-тлические (t,,., > 60-80°С) - церезины. По степени очистки парафины (церезины) делятся на гачи (петролатумы), содержащие до 30% масла; неочищенные парафины (церезины) с содержанием масла до 6%; очищенные и высокоочищенные парафины (церезины). В России дтя производства неочищенных твердых парафинов применяется технология обезмасливания гачей, полученных при депарафинизации масел смесью кетона, бензола и толуола. Неочищенные парафины подвергаются затем облагораживанию с применением адсорбционной или гид-рогенизационной доочистки. Жидкие парафины выделяются из дизельных фракций карбамидной депарафипизацией и адсорбцией на .молекулярных ситах. 3.4.1. ПОЛУЧЕНИЕ НЕОЧИЩЕННЫХ ТВЕРДЫХ ПАРАФИНОВ Технологическая схема. Установка обезмасливания гачей смесью кетона с бензолом и толуолом (рис. 3.23) состоит из отделений: • oxJaждeния и фильтрации раствора гача; • регенерации растворителя из растворов сырого парафина и фильтрата.  Расплавленный гач смешивается с растворителем (смесь метилэтилкетона или ацетона с бензолом и толуолом) и подается на термическую обработку в теплообменник Т-1. После Т-1 термообработанный гач проходит водяной холодильник Х-1, кристаллизаторы Кр-1, Кр-3, Кр-4, Кр-5 (охлаждение холодным растворителем) и кристшыизатор Кр-7 (охлаждение испаряющимся аммиаком). Из Кр-7 выходит смесь, содержащая 78-80% растворителя и 20-22% гача, которая поступает на вакуум-фильтры первой ступени фильтрации Ф-1. На фильтровальной ткани барабана фильтра от-ютадывается лепешка парафина, которая промывается охлажденным растворителем, отдувается инертным газом, снимается ножом и шнеком подается в емкости Е-3, Парафин после первой ступени фильтрации содержит около 5-8% масла, поэтому его вновь разбавляют растворителем и направляют на вторую ступень фильтрации в вакуум-фильтры Ф-4. Раствор парафина из фильтров второй ступени через емкость Е-6 подается в отделение регенерации растворителя. Фильтрат первой ступени отсасывается из фильтров в емкость Е-2, из которой направляется через теплообменник Т-2 в систему регенерации растворителя, а фильтрат второй ступени возвращается на смешение с сырьем. В отделении регенерации растворителя происходит удаление кетоно-бен-зольно-толуольной смеси из сырого парафина и фильтрата. Регенерированный раствор возвращается в отделение охлаждения и фи;1ьтрации, а сырой парафин и фильтрат выводятся с установки. Технологический режим: Температура, С обработки раствора...........................70-80 первой ступени фильтрации ................... -10++5 второй ступени фильтрации ................... +6++10 Отношение растворителя к сырью перед филиром ,. (4,5+5): 1 Материальный ба.1анс: Поступило ГЬч........................ 100,0 Получено Парафин-сырец............. 56,0 Фильтрат..................44,0 Всего........ 100,0 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 [ 32 ] 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|