|

|

|

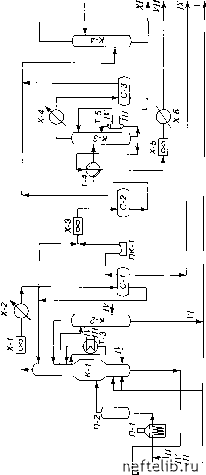

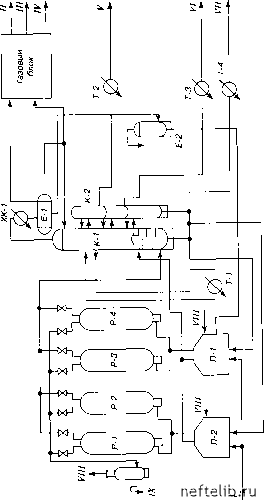

Главная Переработка нефти и газа Поступи.10 Вакуумный газойль......................96,7 Водород в расчете на 100%-й .............. 3,3 Всего:.......... 100.0 Получено Углеводородный газ......................0,9 Сжиженный газ С,-С,,....................4,6 Бензиновая фракция .................... 19,1 Керосиновая фракция ...................35,8 Ди:зельная фракция...................... 33,9 ВСГ на концентрирование................ 2.7 Тяжелый газойль (фракция выше 240°С) .... 0,9 Сероводород + ам.чиак...................2,1 Всего:.......... 100,0 Расходные показатели (на 1 т сырья) двухступенчатого гидрокрекинга. Пар водяной. Гкал................0,019 Электроэнергия, кВтч ............94 Вода оборотная, м- ............... 12 Топливо, KI...................... 24 3.2.8. ТЕРМИЧЕСКИЙ КРЕКИНГ ВИСБРЕКИНГ Назначение. При работе в режи.мс тер.мического крекинга - получение дополнительных количеств светлых нефтепродуктов тер.мически.м разложением остатков от перегонки нефти, при работе в режиме висбрекинга - улучшение качества котельного топлива (снижение вязкости). Сырье и продукция. Сырьем установок являются остатки первичной перегонки нефти - мазуг выше 350°С и гудрон выше 500°С. Продукция: • газ, содержащий непредельные и предельные углеводороды и сероводород; посте очистки от сероводорода может быть использован как сырье газофракниониру-ющих установок или в качестве топливного газа: • бензин - характеристика: октановое число 66-72 (мо-торг1ый метод), содержание серы при переработке остатков из сернистых нефтей - 0..5-1,2 %; в бензине тер.мического крекинга содержится до 25% непредельных углеводородов (а-ткенов и аткатиенов), поэтому он обладает низкой химической стабильностью. Может быть использован в качестве сырья риформинга или компонента товарного бензина после пропесса гидрооблагораживания. При использовании непосредственно в качестве компонента товарного бензина к бензину термического крекинга добаатяют ингибиторы, препятствующие окислению; • керосиио-газойлевая фракция - ценный компонент флотского мазута; после гидроочистки .может применяться как компонент дизельных топлив; • крекин1-остаток - используется как котельное топливо, имеет более высокую гегиюту сгорания, более низкую температуру застывания и вязкость, че.м прямогонный мазут. Технологическая схема. Схема установки термического крекинга зависит от назначения процесса и от используемого сырья. Для получения котельного топлива с более низкой вязкостью применяется процесс с нагревом в печи до необходимой температуры и дальнейшим продолжением реакций термокрекинга, начавшихся в печи, в сокинг-ка-мере. Время пребывания сырья в сокинг-ка.мере составляет 15-30 мин. На рис. 3.15 приводится схема установки висбрекинга с сокинг-камсрой. Сырье полают через теплообменник Т-1 в печь П-1. Д,тя турбулизапии потока в сырье перед печью подается химически очищенная вода. Начавшиеся в печи реакции термокрекиша продолжаются в сокинг-камере П-2, откуда продукты реакции поступают на ра:)деление во фракни-онатор К-1. Легкие продукты термокрекинга и пары волы из верхней части фракпионатора конденсируются и охлаждаются в воздуигно.м Х-1 и водяном Х-2 конденсаторах-холодильниках и разделяются в сепараторе С-1 на газ, бензин и кислую воду Газ дожимается компрессором ПК-1, смешивается с ба-лансовы.м количеством бензина (повторное контактирование) и после о.хлаждения в воздушном холодильнике Х-3, отделения от бензина в сепараторе С-2 и аминовой очистки от сероводорода в абсорбере К-4 выводится с установки. Бензин из сепаратора С-2 после стабилизации в колонне К-3 выводится с установки. Газ. выделившийся при стабилизации бензина из сепаратора С-3, выводится вместе с газом из фракиионатора в абсорбер К-4 и далее - с установки. Газойль из верхней части фракционатора через отпар- 12-4308  < c. 1 ri 1 i 3 s о -.4 2 it л - - 1 > >< ную колонну К-2 выводится на смешение с остатком вис-брекинга. Остаток висбрекинга с низа фракиионатора насосом прокачивается через теплообменники Т-1, Т-2, частично возвращается во фракционатор в качестве квенча, а балансовое количество после смешения с газойлем выводится с установки. Технологический режим: Печь (П-1): на входе на выходе Сокинг-камера (П-2): на входе на выходе Фракционатор (К-1): верх Отпарная колонна (К-2): верх низ Стабилизатор (К-3): верх низ Температура. °С Давление, кгс/см 320 453 453 433 239 230 63 177 20 11 3,25 10 10 Материальный баланс. Ниже приводится материальный 6ajiahc установки висбрекинга: Поступило Гудрон ...................... 100,0 Получено Углеводородный газ........... 1,7 Бензин висбрекинга...........4,3 Газойль ..................... 11,3 Остаток висбрекинга..........82,7 Всего....... 100,0 Расходные показатели (в расчете на 1 т сырья): Пар водяной, Гкал ............0,01 Электроэнергия, кВтч ........9,15 Вола оборотная, ............0,5 ToiuHBo, кг.................. 15,3 3.2.9. КОКСОВАНИЕ Назначение - получение нефтяного кокса, выработка дополнительных количеств светлых нефтепродуктов из тяжелых остатков. Существует три .модификации процесса: периодическое коксование в кубах, замедленное коксование в необофсваемых камерах, коксование в нсевдоожиженном слое порошкообразного кокса. Сырье и продукция. Сырьем установок коксования являются гудрон, остаток тер.мического крекинга, тяжелый газойль KaTajTHTH4ecKoro крекинга, асфальты и экстракты масляного производства, тяжелая смола пиролиза. Основные требования, предъявляемые к качеству сырья: коксуемость - 10-20%, содержание серы при получении электродного кокса - не выше 1,5 %. Продукция: • нефтяной кокс - используется в производстве анодов хитя вьпишвки алю.миния и графитированных элекфо-дов, ;и1я получения электролитической стали, х.юра, магг1ия и V. д., применяется в производстве ферросплавов, кремния, карбида кальция. Кокс, получаемый на установках коксования, не гюлностью соответствует требованиям потребителей, нуждается в облагораживании, которое осушестатяется путем термической прокалки в специальных печах; • газ - по составу аналогичен газу термического крекинга, но содержит меньше олефинов; • бензин - содержит до 60% непредельных углеводородов, недостаточно химически стабилен, октановое число 60-66 (по моторному методу), исгюльзуется как компонент низкосортных автомобильных бензинов, подвергается глубокой гидроочистке, после чего может использоваться как сырье каталитического риформинга; • керосино-газой;1евые фракции - служат компонентами дизельного, печного и газотурбинного топлив, а также сырьем установок гидроочистки и каталитического крекинга. Технологическая схема. Схема установки замедленного коксования приводится на рис. 3.16. Нафетое в печах П-1, П-2 сырье поступает в нижнюю часть ректификационной колонны К-1 на верхнюю каскадную тарелку Под нижнюю каскадную тарелку [юдаются продукты коксования из кок-  из IS a -a. I о I 5 I 3 5 2 Й J. i > 3-е- s. 1 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 [ 28 ] 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 |

||

|

|