|

|

|

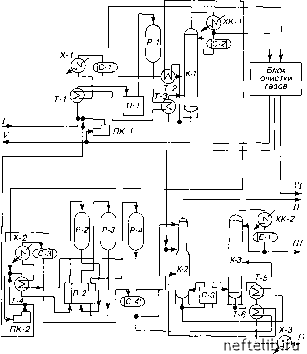

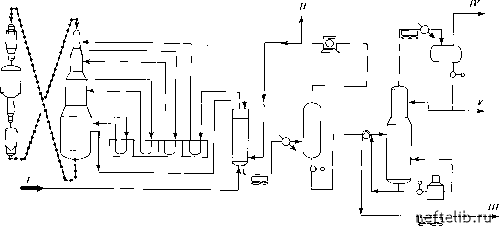

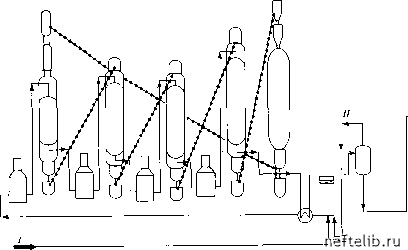

Главная Переработка нефти и газа Расходные показатели для ГФУ предельных газов (на 1 т сырья): Пар водяной. Гкал ..............0,7 Электроэнергия, кВтч...........57 Вода оборотная, м.............. 20-30 3.2. ВТОРИЧНЫЕ ПРОЦЕССЫ 3.2.1. КАТАЛИТИЧЕСКИЙ РИФОРМИНГ Назначение - получение высокооктанового компонента автомобильных бензинов, ароматизированного концентрата для производства индивилуальных аро.матических углеводородов, а также технического водорода. Сырье и продукция. В качестве сырья риформинга используются прямогонные бензиновые фракции, бензины гидрокрекинга и термического крекинга. При получении высокооктанового компонента автомобильного бензина используются широкие фракции, выкипаюшие в пределах от 60-90°С до 180°С; при получении бензола, толуола, ксилолов - узкие фракции, выкипаюшие соответстветю в интервалах 62-85°С, 85-105°С, 105-140°С. Для нредотврашения дезактивации катализатора в сырье ограничивается содержание серы (не более 0,00005% в зависимости от типа ката/тиза-тора) и азота (не более 0,0001%). Продукция: • углеводородный газ - содержит в основном метан и этан, служит топливом нефтезаводских печей; • головка стабилизации (углеводороды Cj-C и Cj-C - применяется как бытовой газ или сырье газофракцио-цируюпшх установок; • катализат - используется в качестве компонента автомобильных бензинов или сырья установок экстракции ароматических углеводородов; ниже приводится характеристика катализатов, полученных рифор.миро-ванием фракций 62-105 (I), 62-140°С (И), 85-180°С (П1) в жестком режиме: I П III Плотность, pJ Октановое число (исследовательский .метод) 74 0,729 0,770 0,796 Содержание углеводородов, % мае. ароматических 39,4 49,3 65,5 парафиновых и нафтеновых 60,1 49,6 33,7 непредельных 0,5 1,1 0,8 • водородсодержащий газ - содержит 75-90 % об. водорода, используется в процессах гидроочистки, гидрокрекинга, изомеризации, гидродсш1килирования. Катализаторы. Катализаторы риформинга относятся к классу окисно-мета.ътических ката-пизаторов, приготомен-пых нанесением небольшого количества метаиш на огнеупорный носитель. На гтерво.м этапе развития процесса при-.менялись мономета;и1Ические катализаторы - алю.моплати-новые. Современные катализаторы - полиметаыические, представляют собой оксид алюминия, про.мотированный х;юро,м, с равномерно распределенными по всему объему платиной и MeTajuiHMCCKHMH промоторами (рений, кадмий). На отечественных установках рифор.минга применяются, как отечественные катализаторы типа КР, ПР, REF, так и зарубежные типа R (выпускается фирмой ЮОП, США) и типа RG (производится французской фирмой "Прокатализ"). Для обеспечения долговременного цикла работы эти катализаторы требуют тщательной подготовки сырья. Сырье должно быть очищено от сернистых, азотистых и кислородосо-держащих соединений, что обеспечивается включе\1ием в состав установок риформинга блоков гидроочистки; циркулирующий в системе волородосодержащий газ (ВСГ) должен быть тщательно осушен. Технологическая схема. Установки каталитического риформинга подразделяются по способу осуществления окислительной регенерации катализатора на: • установки со стационарным слоем, где регенерация проводится 1-2 раза в год и связана с остановкой производства; • установки с движущимся слоем кататзатора, где регенерация проводится в спениатьном аппарате Большинство российских установок относится к первой группе. Установка со стационарным слоем катализатора Схема установки приведена на рис. 3.5. Сырье смешивается с циркулирующим ВСГ гидроочистки и избыточным га-зо.м риформинга. Полученная смесь после нафева в тепло-  Рис. 3.5. Схема установки каталитического риформинга со стационарным слоем катализатора: I - сырье; II - rai; 111 головка стабилизации; IV - кататизат риформинга; V - водородсодержапшй газ; VI - сероводород обменнике Т-1 и печи П-1 поступает в реактор гилроочист-ки Р-1. Смесь газа и гилроочитенного бензина, выходящая из Р-1. отдает свое тепло в кипятильнике Т-3, теплообменнике Т-1 и холодильнике Х-1, а затем переходит в сепаратор С-1, где из гидро1енизата вьшеляется газ, поступающий на очистку от сероводорода. Очищенный газ ле.тится на два потока, один из которых циркуляционным компрессором ПК-1 полается на смешение с сырьем, а другой - выводится с установки. Жидкая фаза, выходящая из С-1, представляет собой гидроочищенный бензин, содержащий растворенггые сероводород, углеводородные газы и воду, для отпарки сероводорода, воды и газов предназначается колонна К-1. Стабильный гидрогенизат с низа К-1 через теплообменник Т-2 направляется на смешение с циркулирующим рюлоролом блока платформинга. В блоке ги1агформи1П"а смесь водорода и гидрогенизата сначала нагревается в теплообменниках Т-4 и первой секции печи П-2, а затем последовазельно проходит реактор Р-2, вторую секцию печи П-2, реактор Р-3, третью секцию печи П-2, реактор Р-4. Из реактора Р-4 газопролуктовая смесь направляется в теплообменники Т-4 и холодильник Х-2, а затем в сепаратор высокого давления С-3. где отделяется водородсо-держащий газ. Большая часть ВСТ поступает на смешение с гидрогенизатом, а избыток подается в блок гидроочистки. Жидкий продукт из сепаратора С-3 переходит в сепаратор низкого даатения С-4, в котором из катхтизата выделяется углеводородный газ. Загем платформат поступает н блок стабилизации бензина, состоящий из фракционирующего абсорбера К-2 и стабилизатора К-3. С верха колонны К-2 уходит сухой газ, с верха стабилизатора К-3 - головка стабилизации. Остатко.м коло1П)ы К-3 является стабильный бензин. Установка с движущимся слоем катализатора Наиболее прогрессивные схемы бензиново10 риформинга с непрерывной регенерацией катализатора разработаны фирмой ЮОП и Французским институтом нефти. Технологическая схема процесса платформинга с })ецрерывной регенерацией ката.;! и затора по лицензии ЮОП (процесс CCR) приведена на рис 3.6. Особенностью процесса платформинга CCR с непрерывной регенерацией катазизатора является движение катализатора из реактора в реактор :)а счет силы тяжести и подъем катали:затора без применения клапанов. Для пропесса характерны постоянный выход продуктов и высокий коэффициент использования календарного !ремени. Технологическая схема процесса ОКТЛНАЙЗИНГ, разработанного Французским инстигутом нефти, приведена на рис 3.7. В процессе ОКТЛНАЙЗИНГ непрерывная схема регенерации катализатора позволяет понизить рабочее даате-  Рис. 3.6. Схема установки каталитического риформинга с движущимся катализатором (CCR): I - сырье; 11 - водородсодержащий газ; III - катализат; IV - у1леводородный газ; V - головка стабили:)аиии  Рис. 3.7. Схема установки каталитического риформинга с движущимся катализатором (Октанайзинг): I - сырье: II - водородсодержа[ций газ; III - ката,1изат; IV углеводородный газ; V - юловка стабилизации 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 [ 23 ] 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 |

||

|

|