|

|

|

Главная Переработка нефти и газа

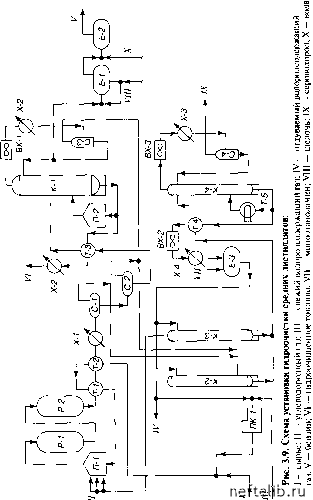

Катадизаторы. В промышленности для установок гидроочистки дистиллятов нриме)1яют алюмокобальтмолибдено-вый и алю.моникель.хюлибленовый катализаторы. Технологическая схема. Схема установки гидроочистки средних дисти;итятов (керосиновой и дизельной фракций) приводится на рис. 3.9. Сырье, посаупаюшее на установку смепшвается с ВСГ, проходит сырьевые теплообменники Т-1 и печь П-1, а затем подается в реакторы Р-1 и Р-2, где происходят реакции разложения гетероциклических (сернистых, азотистых, кислородсодержаишх) соединений и гидрирование непредельных углеводородов. Продукты реакции через сырьевые теплообменники и холодильник Х-1 поступают в сепаратор высокого давления С-1, циркулирующий ВСГ отделяется и направляется на очистку от сероводорода. После очистки газ компрессором ПК-1 возвращается в систему циркуляции. Для поддержания заданной концентрации водорода часть циркулирующего газа отводится в заводскую топливную сеть. Гштрогенизат из сепаратора С-1 напраачяет-ся в сепаратор низкого давления С-2, в котором выделяется растворенный углеводородный газ. Из сепаратора С-2 гид-  рогенизат поступает в колоттпу стабилизации К-1, с верха которой уходят пары бепзина-отгопа и газ. Сконденсировавшийся в конденсаторе-холодильнике ВХ-1 и ох-шдившийся в холодильнике Х-2 бензин-отгон отделяется в сепараторе С-3 от газа и полается на очистку ог сероводорода. Газ стабилизации, выделившийся в С-3, используется как топливо ;и1я собстве1П1ых печей установки. Стабильный продукте низа колонны К-1 через теплообменник Т-3 выводится с установки. На установках гидроочистки вакуумного дистиллята из стабильного гидрогенизата выделяют фракции н.к.-180°С, 180-350°С и остаток, выкипающий выше 350°С, Технологический режим. Ниже [фиводягся показатели технологического режима гидроочистки дизельного топлива (I) и вакуумного дистиллята (II): I II Температура в реакторах. °С 340-380 350-410 Среднее даатение в реакторах, кгс/см 50 50 Объемная скорость подачи сырья, ч" 1,2-2,0 1,4 Кратность циркуляции ВСГ mV м 500-600 500-600 Содержание водорода в циркулирующем газе, % об. Не менее 80 Не менее 80 Материальный баланс. Гидроочистка прямогонного бензина - сырья каталитического риформинга - проводится на отдельно стоящих установках и блоках, входящих в состав установок риформинга. Для гидроочистки средних дистиллятов и вакуумного газойля используются отдельно стоящие установки и блоки, входящие в состав комбинированных установок. Материальный баланс гидроочистки ди:)ельного топлива (I) и вакуумного дистиллята (II) 1фИЕЮдигся ниже: I II Поступило Сырье 100,0 100.0 Водород (в расчете на 100%-й) 0.3 0.6

Расходные показатели (на 1 т сырья) для установок гидроочистки дизельного топлива (I) и вакуумного дистиллята (И):

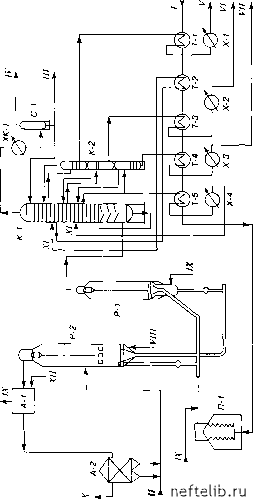

3.2.4. КАТАЛИТИЧЕСКИЙ КРЕКИНГ Назначение - получение дополнительных количеств светлых нефтепродуктов - высокооктанового бензина и дизельного топлива - разложением тяжелых нефтяных фракций в присутствии катализатора. Сырье и продукция. В качестве сьфья чаше всего используется вакуумный дистиллят, получаемый при первичной перегонке нефти, а также газойли коксования, тер.мического крекинга и гидрокрекинга. Продукция установки каталитического крекинга: • углеводородный газ - содержит 80-90% гфсдельных и непреде;ц.ных углеводородов С,-С, направляется для разделения па 1азофракционирующие установки: • бензиновая фракция (н.к.-195°С) - используется как компонент автомобильного и авиационного бензина. Характеристика: плотность pJ" = 0,720-0.770, октановое число 87-93 (исследовательский метод), содержание углеводородов, % мае: аро.матическис - 20-30, непредельные - 8-15, нафтеновые - 7-15. парафиновые - 45-50: • легкий газойль (фракция 195-280°С) - 1фименяется как компонент дизельного и газотурбинного то1Шива; характеристика: плотность р- = 0.880*0,930, температура застывания от -55°С до -65°С, цетановое число 40-45, йодное число 7-9; • фракция 280-420°С - используется при получении сырья для производства технического углерода; характеристика: плотность р = 0,960+0,990, гемпература за- стьшания от 0°С до 5°С, коксуемость - ниже 0,1 %; йодное число 3-5; • тяжелый газойль (фракция выше 420°С) - используется как компонент котельного го1ьтива; характеристика: плотность p-J= 1,040-!-1,070; температура застывания от 20°С до 25°С, коксуемость - 7-9%. Катализаторы. На российских установках каталитического крекинга используются сшггетические а,1юмосиликатные ката;1изаторы аморфного и цеолитсодержашего типа. Технологическая схема. На российских НПЗ и заводах б. СССР экс1и1уатируются установки катшштического крекинга с реактором и регенератором непрерывного действия двух типов: • с плотным слоем циркулирующею шарикового катализатора; • с псевдоожиженпым слоем циркулирующего микросферического катализатора. На рис.3.10 приведена схема установки с псевдоожиженпым слоем ката.1и:)атора. Сырье нагревается в теплообменниках Т-1 - Т-5 и печи П-1, смешивается с водяным паром и поступает в подъемный стояк катализаторопровода, подхватывая частички регенерированного катализатора, движущегося из регенератора Р-2. Смесь сырья, водяного пара и ката-ч и затора проходит через отверстия распределительной решетки реактора Р-1 и попадает в кипящий слой катализатора. При контакте сырья и катализатора в подъемном стояке и кипяше.м слое происходят реакции крекинга. Продукты реакции поднимаются в верхнюю часть реактора, проходят через трехступенчатые циклоны, в которых отделяется унесенный ката.1и;)атор, и напрашшются в колонну К-1. Отработанный ката;шзатор из нижней части кипящего слоя переходит в отпарную зону расположенную гюл распределительной решеткой; сюда подается водяной пар для ула1сния адсорбированных поверхностью катхтизатора углеводородов. Затем катализатор поступает в кататизаторо-провод, смешивается с во;)духо.м и транспортируется воздушным потоком в регенератор Р-2, где происходит выжигание кокса с поверхности катализатора. Регенерированный катализатор возвращается в реактор Р-1. Дымовые газы уходят из кипящего слоя ката„1изатора, поступают в двухступенчатый циклон А-2, в котором отделяются от основной массы частиц ката.1Изатора, а затем поступают на очистку Уловлен-  - I -л G 5 <u a a ? о u=I § £ as S - a u 3 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 [ 25 ] 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|