|

|

|

Главная Переработка нефти и газа совых камер. Обогащенное реииркулятом и дополнительно нагретое сырье с низа К-1 поступает в реакнионные змеевики печей, а зате.м в камеры на коксование. На установке имеются четыре камеры, работающие попарно; сырье из П-2 подается в коксовую камеру Р-1 и.чи Р-2, а из П-1 - в Р-3 или Р-4. Пары продуктов из камер, работающих в режиме коксования, напраадяются в К-1, в верхней части которой происходит разделение продуктов коксования на фракции. С верха К-1 уходят газ и пары бензина, в виде боковых погонов отбираются газойтевые фракции. Верхний продукт К-1 в газосепараторе Е-1 разделяется на газ и бензин, которые самостоятельными потоками направляются в газовый блок. Боковые погоны К-1 поступают в секции отпарной колонны К-2, где из них удаляются легкие фракции, а затем выводятся с установки. Реакционные камеры установки работают по циклу: реакция - охлаждение кокса - выгрузка кокса - разофев камеры. Кокс из камеры удаляется при помощи гидрав-тичес-кой резки - подачей струи воды под высоким даатением. Удаленный из ка.меры кокс попадает в дробилку, где измельчается на куски размером не более 150 мм. Раздробленный кокс обезвоживается и элеватором подается на двухситовой фохот, с помощью которого сортируется на фи фракции: 150-25, 25-6 и 6-0 мм. Камеру, из которой выфужен кокс, опрессовывают и профевают острым водяным паром и горячи.ми продуктами коксования из работающей камеры. Затем ка.мера переключается на режим реакции. Продолжительность операций, ч: подача сырья - 24, пе-рек;1ючение ка.мер, пропаривание камер водяным паром и охлаждение кокса водой - 9, бурение отверстий в коксе, удаление кокса гидрорезако.м - 6, испытание и разофев камеры - 9. Технологический режим: Температура, °С: сырья на входе в К-1 ........................ 370-375 смеси сырья и рениркулята на выходе из К-1 ... 380-400 сырья на входе в Р-1-Р-4 ................... 480-520 продуктов коксования на выходе из Р-1 -Р-4 . . . 420-430 Давление, кгс/см-: в коксовых камерах......................... 1.7-6,1 воды, подаваемой на резку кокса ............. 150 Материа.1ьный баланс: Материальный баланс установки коксования гудрона (1) и крекинг-остатка (II) приводится ниже:

Расходные показатели (на 1 т сырья): Пар водяной, Гкал ............0,5-0,6 Электроэнергия, кВтч......... 15-20 Вода оборотная,м............ 10-12 Топливо, кг..................45-50 3.3. ПРОИЗВОДСТВО МАСЕД Производство масел состоит из нескольких стадий: получение .масляных фракций из нефти на установках и блоках вакуумной перегонки мазута; выработка из масляных фракций базовых масел; смешение базовых масел и добавление к ним при необходимости облагораживающих присадок. Выбор схемы производства базовых масел определяется качеством перерабатываемого нефтяного сырья (содержанием сернистых, асфальто-смолистых веществ и парафина). На российских НПЗ для производства масел в большинстве случаев используются смеси сернистых нарафинистых нефтей, добываемых в Западной Сибири и Волжско-Ура-тьском регионе. Принципиальная схема производства масел из нефтей этого типа приводится на рис. 3.17. Дистиллятные фракции подвергаются последовательно очистке селективными растворителями (фенолом или фур-фypoJЮм), дспарафинизации (раствором мстилэтилкетон- Мазут Вакуумная перегонка Легкийдисгилля1 (фр. 300-400С) Средний дистиллят (фр. 400-450С) Тяжелый дистиллят (фр. 450-500С) Гудрон Деасфальтизат Деасфальтизания Селективная очистка фенолом или фурфуролом Легкий рафинат Глубокая депарафинизация Асфальт I Экстракт Очистка парными растворителями Остаточный рафинат Тяжелый рафинат Средний рафинат I Асфальт Экстракт Депарафинизация Низкозас тывающее депмасло Петролатум Контактная доочистка или гидродоочистка Низкозастывающий компонент Средний дистиллйтный компонент Тяжелый дистиллйтный компонент Остаточный компонент Рис. 3.17. Схема производства масел из нефтей восточных районов бензол-толуол или дих.1орэтаном), доочистке (контактной или гидрогенизационной). Остаточные базовые компоненты получают двумя способами: деасфальтизацией 1удрона пропаном с последуюпгей селективной очисткой фенолом или фурфуролом (вариант 1) или очисткой гудрона парными растворителями (вариант II). Остаточный рафинат :)атем 1юд-вергается депарафинизации и доочистке. 3.3.1. ДЕАСФАЛЬТИЗАЦИЯ ГУДРОНА Назначение - удаление с помошью избирательных растворителей cмoлиcтo-acфaJьтeнoвыx веществ и полициклических углеводородов, обладающих повышенной коксуемостью и низким индексом вязкости. В качестве растворителя обычно применяется пропан. Деасфальтизания гудрона применяется также для получения сырья установок каталитического крекинга и гидрокрекинга; в этом случае наряду с пропаном используются бутан, пентан или легкие бензиновые фракции. Сырье и продукция. Сырьем установки является гудрон - остаток, полученный вакуумной перегонкой мазута. Продукция: • деасфальтизат - используется как промежуточный продукт в производстве остаточных масел или сырье хыя установок каталитического крекинга и гидрокрекинга; в производстве масел иногда применяется двухступенчатая деасфальтизания - из полученного в первой ступени асфальта вьшеляется высоковязкий компонент - деасфальтизат И. • асфальт - служит сырьем для производства битумов или компонентом котельного топлива. Свойства сырья и продуктов, полученных при двухступенчатой деасфальтизации гудрона ромагггкинской (I), усть-балыкской (II) и самотлорскои (III) нефтей приводятся ниже:

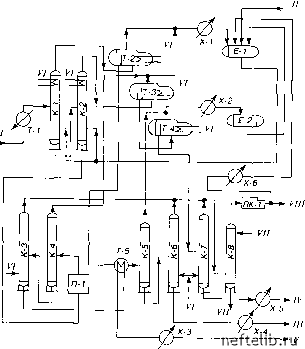

Технологическая схема установки двухступенчатой леас-фальтизааии гудрона пропаном приведена на рис. 3.18. Нагретое в теплообметжке Т-1 сырье подается в среднюю часть экстракционной колонны первой ступени К-1, в нижнюю часть которой поступает жидкий пропан. В результате контакта гудрона с пропаном образуются раствор деасфать-  Рис. 3.18. Схема установки двухступенчатой деасфальтизации масел пропаном: 1 - сырье; 11 - пропан; III - деасфальтизат первой ступени; IV - деасфальти;!ат второй ступени; V - асфальт: VI водяной нар; VII - вода; VIII - пропан на щсючную очистку тизата Г в пропане, уходящий с верха колонны К-1 в блок регенерации растворителя, и раствор асфальта I в пропане, который направляется в середину экстракционной колонны второй ступени К-2. В нижнюю часть колонны К-2 полается жидкий пропан, с верха этой колонны уда.,1яется раствор де-асфальтизата II в пропане, а с низа - раствор асфальта 11. Регенерация пропана из раствора деасфальтизата первой ступени происходит в испарителе Т-2, эвапораторе К-5 и отпарной колонне К-6. Освобожденный от пропана деасфа-1ь-тизат 1 откачивается с установки через холодильник Х-4. Для выделения пропана из раствора леасфа-ib] изата II служат испарители Т-3 и Т-4, колонна К-7. Удаление растворителя из асфальтного раствора проводится в колоннах К-4 (раствор [юдается через печь П-1) и К-3. С низа колонны К-3 асфальт через теплообменник Т-5 и холодильник Х-3 откачивается с установки. Пары пропана, уходящие из испарителей Т-2, Т-3 и колонны К-4, конденсируются в холодильнике Х-1, а покидающие испаритель Т-4 и колонну К-5 - в холодильнике Х-2. Сконденсировавщийся пропан собирается в емкости Е-1. Смесь паров пропана и воды из колонн К-3, К-6 и К-7 направляется в конденсатор смещения К-8. орошаемый водой. С верха конденсатора смешения К-8 пропан поступает во всасывающую ;тнию компрессора ПК-1, сжимается и через хололшиник Х-6 возвращается в систему. Технологический режим: 1 ступень 11 ступень (К-1) (К-2) Блок экстракции Объемное соотноп1сние пропан:сырье 6:1-8:1 8:1-10:1 Давление, кг/см 42-46 .18-42 Температура, "С верха 80-88 70-75 низа 50-65 45-55 Нафузка на единицу тиошади поперечного сечошя, м/м • ч 35-45 35-45 Блок регенерации Даапение, кт/см- в колоннах К-3, К-6, К-7 1 в испарителях Т-2 и Т-3 и колонне К-4 27 в испарителе Т-4 и колонне К-5 18 Температура, °С в испарителях Т-2 и Т-3 50-100 в испарителе Т-4 150 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 [ 29 ] 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|