|

|

|

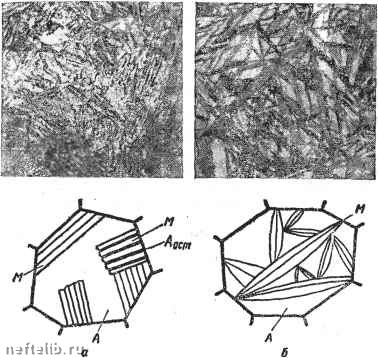

Главная Переработка нефти и газа няется в пределах от 0,5-10" до 5,7-10-8 с, средняя скорость роста составляет около 10* м/с (1 км/с). Однако кристаллы быстро растут лишь до определенного размера, после чего рост прекращается. Дальнейшее превращение происходит в результате образования  Рис. 77. Микроструктуры, Х500, и схемы созннкновения и роста кристаллов: с - реечного мартенсита; б - пластинчатого (игольчатого) мартенсита. Белые поля на микроструктуре остаточный аустенит все новых кристаллов мартенсита. Структура мартенсита низко- и среднеуглеродистых сталей имеет форму реек - реечный мартенсит, ориентированных в одном направлении (рис. 77, а). Чаще образуется пакет из этих реек - массивный мартенсит. В высокоуглеродистых сталях кристаллы мартенсита представляют собой пластины, которые в плоскости шлифа имеют вид игл (рис. 77, б). Размеры кристаллов мартенсита определяются размерами исходного зерна аустенита. Они тем крупнее, чем больше было зерно аустенита. Первый кристалл мартенсита имеет протяженность, соответствующую поперечнику зерна аустенита. Образующиеся затем кристаллы стеснены в своем развитии и имеют меньший размер. Остаточный аустенит. В закаленной стали, имеющей точку ниже -f20°C, а именно в углеродстиых сталях, содержащих более 0,5-0,6 % С, или легированных, всегда присутствует остаточный аустенит. Его количество тем больше, чем ниже температуры точек М„ и Мк, т. е. чем выше содержание в аустените углерода и легирующих элементов (см. рис. 76, б). Если задержать на некоторое время охлаждение при температуре ниже М, например ( (рис. 75), то аустенит, сохранившийся непревращенньш при охлаждении до этой температуры, становится более устойчивым. Подобная стабилизация аустенита выражается в том, что при последующем понижении температуры превращение аустенита в мартенсит возобновляется не сразу, а происходит с запозданием при более низкой температуре и менее интенсивно (см. рис. 75). Вследствие этого в стали, подвергнутой изотермической выдержке ниже М, содержание остаточного аустенита возрастает. Свойства мартенсита. Характерной особенностью мартенсита является его высокая твердость. С увеличением в нем содержания углерода она возрастает; в стали с 0,6-0,7 % С твердость мартенсита составляет HRC 65, HV 960, что в шесть раз больше твердости феррита. Временное сопротивление разрыву низко-углеродистого (0,015% С) мартенсита «:;1000, а при содержании 0,6-0,8 % С равно 2600-2700 МПа. Закаленные стали, содержащие более 0,4 % С, при испытаниях на растяжение разрушаются хрупко. Высокая твердость мартенсита объясняется созданием тонкой микро- и субмикроскопической неоднородности строения с равномерным ее распределением по объему, т. е. большим числом нарушений кристаллического строения. Микронеоднородность образуется в результате того, что в зерне аустенита возникает большое количество мелких кристаллитов мартенсита, разделенных поверхностями раздела. Каждый кристалл мар- тенсита состоит из блоков, размер которых значительно меньше, чем в исходном аустените. Дробление блоков происходит благодаря большим микронапряжениям, возникающим в результате объемных изменений при Y а-превращении (фазовый наклеп). Поверхности раздела пластин мартенсита и особенно границы блоков представляют собой трудно преодолимые препятствия для движения дислокаций. Внутри блоков движение дислокаций тормозят находящиеся в кристаллической решетке мартенсита атомы углерода, создающие статические искажения решетки. Все это и определяет высокую твердость стали, имеющей мартенситную структуру. Хрупкость мартенсита связана и с большими внутренними напряжениями, возникающими при его образовании. Мартенсит по сравнению с другими структурными составляющими стали и особенно по сравнению с аусте-нитом имеет наибольший удельный объем: удельный объем аустенита при содержании 0,2-1,4 % С составляет 0,12227-0,12528 смг, а мартенсита 0,12708- 0,13061 см«/г. Увеличение удельного объема при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних напряжений, вызывающих деформацию изделий, даже появление трещин. Наибольшее увеличение объема наблюдается у эвтектоидной стали, поэтому она наиболее чувствительна к закалочным трещинам и деформациям. Промежуточное превращение. Промежуточное превращение протекает при температурах (см. рис. 72), находящихся между областями перлитно-мартенситного превращения, когда диффузия атомов железа еще весьма замедлена, а диффузия атомов углерода протекает сравнительно быстро. Поэтому кинетика промежуточного превращения и образующаяся структура имеют особенности диффузионного перлитного превращения, а также бездиффузионного мартенситного превращения. Механизм промежуточного превращения сводится к следующему. Первоначально в пределах зерен аустенита происходит диффузионное перераспределение концентрации атомов углерода, что приводит к образованию объемов аустенита, обедненных и обогащенных углеродом. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 [ 43 ] 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 |

||

|

|