|

|

|

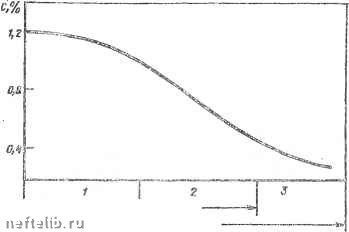

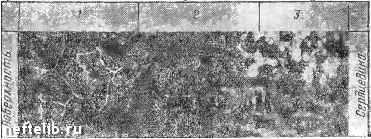

Главная Переработка нефти и газа Цементованный слой имеет переменную концентрацию углеродов по глубине, убывающей от поверхности к сердцевине детали (рис. 98, а). В связи с этим после  -Mfe,vmSAW msmum слоя -Твтта цтетвбтшо слоя  Рпс. SS. Схема распределсгши углерода и .11;;!крострук1ура распределении углерода по толщпне аемевтовапиого слоя: / - за.чнтектопдная зона (темные участки - перлт.т, белая сетка - цементит); 2 - эптсктоидпая зона (практически один перлит); S ~ доэв-тектоидная чопа (темные участки - перлит, светлые - феррит), ХЗОО медленного охлаждения в структуре цементованного слоя можно различить (от поверхности к сердцевине) три зоны (рис. 98, б): заэвтектоидную (/), состоящую нз перлита и вторичного цементита, образующего сетку по бывшему зерну аустенита; эвтектоиднугс (2) из одного пластинчатого перлита и доэвтектоидную зону (5) из перлита и феррита. За эффективную толщину цементованного слоя обычно принимают сумму заэвтектоидной, эвтектоидной и половины переходной (доэвтектоидной) зон - ДО 0,40-0,45 % С (рис. 98, б) или после закалки толщину до твердости HRC 50 или HV 500-600. Концентрация углерода в поверхностном слое должна составлять 0,8-1,0 %. Для получения максимального сопротивления контактной усталости содержание углерода может быть повышено до 1,1-1,2 %. Более высокая концентрация углерода вызывает ухудшение механическ5х свойств цементуемого изделия. Цементация твердым карбюризатором. В этом процессе насыщающей средой является твердый карбюризатор - древесный уголь (дубовый или березовый) в зернах 3,5-10 мм. Для ускорения процесса цементации к древесному углю добавляют активизаторы; углекислый барий (BaCOg) и кальцинированную соду (NasCOg) в количестве 10-40 % от массы угля. Широко применяемый карбюризатор состоит из древесного угля, 20-25 % ВаСОз и до 3,5 % CaCOg. Рабочую смесь для цементации составляют из 25-35 % свежего карбюризатора и 65-75 % отработанного; содержание BaCOj, в такой смеси составляет 5-7 %. Изделия, подлежащие цементации, после предварительной очистки укладывают в ящики; сварные стальные или реже литые чугунные прямоугольной или цилиндрической формы. При упаковке изделий на дно ящика насыпают и утрамбовывают слой карбюризатора толщиной 20-30 мм, на который укладывают первый ряд деталей, выдерживая расстояния между деталями и до боковых стенок ящика 10-15 мм. Засыпают и утрамбовывают ряд деталей и т. д. Последний (верхний) ряд деталей засыпают слоем карбюризатора толщиной 35-40 мм с тем, чтобы компенсировать возможную его усадку. Ящик накрывают крышкой, кромки которой обмазывают огнеупорной глиной или смесью глины и речного песка, разведенных на воде до тестообразного состояния. После этого ящик помещают в печь. Температура цементации 910-930 °С. Продолжительность выдержки при рабочей темпе ратуре зависит от требуемой толщины слоя и размеров ящика. Для получения слоя толщиной 0,7-1,5 мм выдержка составляет 6-15 ч. После цементации ящики охлаждают на воздухе до 400-500 °С и затем раскрывают. При цементации стали используют атомарный углерод, который образуется следующим образом. В цементационном ящике имеется воздух, кислород которого при высокой температуре взаимодействует с углеродом карбюризатора, образуя СО. При этом CD в присутствии железа диссоциирует по уравнению 2СО COij + Сдт- Углерод, выделяющийся в результате этой реакции, Б момент его образования является атомарным и диффундирует в аустенит: Сат Реу Fe.j, (С) - аустенит. Добавление углекислых солей сильно активизирует карбюризатор, обогащая атмосферу в цементационном ящике СО: BaOg -j- С ВаО -f 2СО. Газовая цементация. Газовую цементацию осуществляют нагревом изделия в среде газов, содержащих углерод. Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твердом карбюризаторе. Поэтому ее широко применяют на заводах, изготавливающих детали массовыми партиями. В случае газовой цементации можно точно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненных малотеплопроводным карбюризатором; обеспечивается возможность полней механизации и автоматизации процессов и значительно упрощается последующая термическая обработка изделий, так как можно проводить закалку непосредственно из цементационной печи. Основной реакцией, обеспечиваюш.ей науглероживание при газовой цементации, является диссоциация СО: 2СО СОа -f Са.; Сат -> (С) - аустенит. Газовую цементацию часто выполняют в безмуфельных или муфельных печах непрерывного действия, а также в шахтных печах периодического действия. При выполнении процесса в шахтных печах для цементации применяют керосин, синтин, спирты и т. д., каплями подаваемые в печь. Высокая термическая устойчивость и хорошая испаряемость жидких углеводородов (керосина, синтина и др.) позволяют в одном рабочем 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 [ 62 ] 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 |

||

|

|