|

|

|

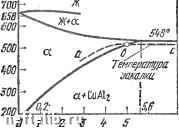

Главная Переработка нефти и газа в равновесном состоянии эти сплавы представляют собой низколегированный твердый раствор и интерметалл идные фазы CuAlg (9-фаза); MggSi; AljCuMg (S-фаза ; AlgCuMgi (Т-фаза); AlgMg, AlaMggZng (Т-фаза) и др. Все сплавы алюминия можно разделить на две группы; сплавы, деформируемые путем прокатки, прессования и т. д. и литейные сплавы.  Термическая обработка алюминиевых сплавов Многие деформируемые сплавы алюминия упрочняются закалкой и последующим старением. Закалка алюминиевых С\ :;: ~\ сплавов заключается в нагреве сплава до температуры, при которой из-быточные интерметаллид-кые фазы полностью или большей частью растворяются в алюминии, выдержке при этой температуре и быстром охлаждении до комнатной температуры для получения пересыщенного твердого раствора. Так, температура закалки сплавов системы А1-Си (рис. 104) определится линией аЬс, проходящей выше линии предельной растворимости для сплавов, содержащих менее 5,6 % Си, и ниже эвтектической линии (548 °С) для сплавов с большим количеством меди. При нагреве под закалку сплавов, содержащих до 5,6 % Си, избыточная фаза CuAlj полностью растворится и при последующем быстром охлаждении фиксируется только пересьщенный а-твердый раствор, содержащий столько меди, сколько ее находится в сплаве. При содержании более 5,6 % Си в структуре сплавов после закалки будет пересыщенный а-твердый раствор состава, отвечающего точке Ь, и нерастворен-ные при нагреве кристаллы соединения CuAla, входящие в эвтектику. Время выдержки при температуре Рис. 104. Диаграмма состояния А1-Си Фаза AIsMgjZiij изоморфна фазе T-AI„CuMg4. закалки должно обеспечить растворение иктерметал-лидкых фаз; оно зависит от структурного состояния сплава, типа печи и толщины изделия. Охлаждение деформированных сплавов при закалке проводят в холодной воде. За закалкой следует старение. Старение алюминиевых сплавов заключается в выдержке сплава при комнатной температуре несколько суток (естественное старение) или в течение 10-24 ч при повышенной температуре (искусственное старение). В процессе старения происходит распад пересыщенного твердого раствора, что сопровождается упрочнением сплава. Распад пересыщенного твердого раствора протекает в несколько стадий в зависимости от температуры и продолжительности старения. При естественном старении (20 °С) или низкотемпературном искусственном старении (ниже 100-150°С) распада твердого раствора с выделением избыточной фазы не наблюдается; при этих температурах атомы меди перемещаются только в пределах кристаллической решетки а-твердого раствора и собираются в двумерные пластинчатые образования типа дисков - в так называемые зоны Гинь е-П р е с т о н а (ГП-1), которые равномерно распределены в пределах каждого кристалла. Длительная выдержка при 100 °С или выдержка в течение нескольких часов при 150 °С. приводит к образованию промежуточной С"-фазы или зон Гинье- Престона 2. Выдержка в течение нескольких часов при 150-200 °С приводит к образованию в местах расположения 9"-фазы (зон ГП-2) дисперсных (тонкопластинчатых) частиц другой промежуточной 9"-фазы. Эта фаза не отличается по химическому составу от стабильной фазы 9 (CuAlg), но имеет отличную от нее кристаллическую решетку. Повышение температуры до 200- 250 "С приводит к коагуляции 0"-фазы и к образованию стабильной в-фазы. Таким образом, при естественном старении образуются лишь зоны ГП-1 (зонное старение). При искусственном старении последовательность струюурных изменений можно представить в виде следующей схемы: ГП-1 -> 9" (ГП-2) -> е 9 (CuAlg). Зонное старение Фазовое старение Эта общая схема распада пересыщенного твердого раствора в сплавах А1-Си справедлива и для других сплавов. Различие сводится лишь к тому, что в разных сплавах неодинаковый состав и строение зон, а также образующихся фаз. Эфс)зект упрочнения при закалке и старении зависит от природы фазы упрочнителя, типа ее решетки, размеров ее частиц, количества фазы и ее распределения. Наибольшее упрочнение алюминиевых сплавов достигается благодаря CuAlg, AlgCuMg (S-фаза) MggSi и ALMgaZog, имеющих сложную структуру и состав, отличный от а-твердого раствора. Для снятия наклепа и получения мелкого зерна алюминиевые сплавы в зависимости от состава подвергают рекристаллизационному отжигу при 350- 600 °С 0,5-2 ч. Для разупрочнения сплавов, прошедших закалку и старение, отжиг проводят при 350-450 °С 1-2 ч. При этих температурах происходит полный распад пересыщеккого твердого раствора и коагуляция упрочняющих фаз. Скорость охлаждения не должна превышать 30 °С/ч. После отжига сплав имеет низкое временное сопротивление, удовлетворительную пластичность и высокую сопротивляемость коррозии под напряжением. Дуралюмины. Дуралюминами называют сплавы А1-Си-Mg, в которые дополнительно вводят марганец (табл. 3). Типичным дуралюмином является сплав Д1, однако вследствие сравнительно низких механических свойств производство его заметно сокращается, сплав Д1 для листов и профилей заменяется сплавом Д16. Упрочнение дуралюмина при термической обработке достигается в результате образования зон ГП сложного состава после естественного старения или мегастабильных фаз 6" или 9 или, наконец, S и е в условиях искусственного старения. Дуралюмин, изготовляемый в листах, для защиты от коррозии подвергают плакированию, т. е. покрытию тонким слоем алюминия высокой чистоты (не ниже 99,5 %). Толщина слоя должна составлять 4 % от толщины листа. Плакирование заметно снижает прочность дуралюмина. Для закалки сплав Д1 нагревают до 495-510 °С, а сплав Д16 -до 495-505 °С. Нагрев до более вы- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 [ 88 ] 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 |

||

|

|