|

|

|

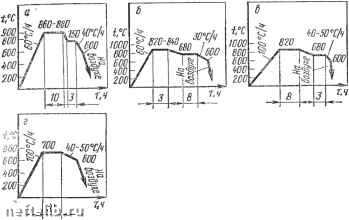

Главная Переработка нефти и газа чения обработки резанием или давлением, снятия напряжений, а также для подготовки структуры к окончательной термической обработке. По режиму термической обработки все стали делят на группы, имеющие близкие температуры критических точек и А и примерно одинаковую устойчивость переохлажденного аустенита. Сортовой прокат перед поступлением к потребителю проходит контроль качества термической обработки. В зависимости от группы сталей и требовашш стандарта (технических условий) контролируют твердость, макро- и микроструктуру, излом, толщину обезуглеро-женного слоя и механические свойства. Для обнаружения дефектов стали (трещины, закаты, расслоения, газовые пузыри и т. д.) все шире используются методы неразрушающего контроля (маТнито-графический, магиитонорошковый, ультразвуковой и др.). Ниже будут кратко рассмотрены режимы термической обработки отдельных видов металлопродукции. Термическая обработка слитков. Термическую обработку слитков проводят с целью уменьшения дендритной неоднородности, снижения твердости для облегчения обдирки слитков (удаление поверхностных дефектов) и исключения внутренних напряжений, способных вызвать образование трещин. Для уменьшения дендритной ликвации слитки легированной стали в некоторых случаях подвергают гомогенизации. Для снижения твердости слитки из легированных инструментальных сталей (Р6М5, Р9, Р18, Х12, ХВТ и др.) и шарикоподшипниковой (ШХ15) подвергают отжигу (рис. 101, с, в), а конструкционные стали - высокому отпуску (рис. 101, г). Термическую обработку слитков чаще проводят в большегрузных печах с выкатным подом нли колод-цевых печах. Слитки укладывают на под печи так, чтобы они хорошо омывались печными газами. Термическая обработка сортового проката. Сортовой прокат - это прутки (часто их сматывают в бунты), сечение которых круг, шестигранник, квадрат и др. Термическая обработка сортового проката должна обеспечить хорошую обрабатываемость резанием и давлением (холодная высадка, накатка и т. д.), тре- буемую величину зерна и равномерность структуры, а также предусмотренные стандартом механические свойства. Термическая обработка сортового проката из кон-стру1Щ1(*Ь1Х сталей. Углеродистые стали, содержащие 0,06-0,20 % С, поставляют без термической обработки. Прокат из стали с содержанием углерода >0,2- 0,3 %, диаметром (толщиной) 75 мм подвергают  Рис. 101, Режим отжига <а-е) н высокого отпуска (г) слитков: а ~ быстрорежущие стали Р6М,), Р9, PI8, Р6М5К5 и др.; б - инструментальные стал ЗХЕ8Ф, Х12, XI2M. 7X3, ХВГ и др.; е - шарикоподшипниковые стали UJX15, ШХ4; г - конструкционные стали - 15-50Х, 40ХН, ЗОХНЗА, 20Х2Н4А, 40Х2Н2МА, ЗОХГТ и др. иормализащш, а прокат ;75 мм используют без термической обработки. Стали марок от 30, 35, 40 до 60 для снижения твердости подвергают отжигу или высокому отпуску. Легированные конструкционные стали поставляют на машиностроительные заводы без термической обработки или после нормализации, изотермического и неполного отжига или высокого отпуска. Нормализацию сортового проката ЗОХ, 18ХГТ, ЗОХГТ, ЗОХМА, 12ХНЗА и др. проводят с индукционного нагрева до 900-920 °С, а стали 40ХН, 40ХНМА, 40ХС, 20Х2Н4А и др. - до 860-890 °С. Нагрев сортового проката диаметром до 50 мм осуществляется на индукционных установках с током частотой 8000 Гц, а большего диаметра - 500 Гц. Мощность установки 1700- 1800 кВт. Охлаждение проводят на воздухе. Стали с высокой устойчивостью переохлажденного аустенита (20Х2Н4А, ЗОХНЗА, 12Х1МФ и др.) после нормализации подвергают высокому отпуску. Стали 20ХН, 40ХН, 40ХНМ, 50ХГФА, а также многие цементуемые стали нередко проходят изотермический отжиг с выдержкой при 660-680 °С 4-6 ч. Такой отжиг снижает твердость до НВ 179-223 и обеспечивает хорошую обрабатываемость резанием. Неполному отжигу подвергают многие легированные стали (ГОСТ 4543-71). Однако чаще эти стали для снижения твердости проходят высокий отпуск при 660 °С, 10-14 ч в садочных печах. После термической обработки сортовой прокат диаметром (толщиной) >5 мм должен иметь твердость в соответствии с ГОСТ 4543-71. Твердость сталей 15Х, 20Х, 20ХГР, 20ХН и др. должна быть не более НВ 179-207, 25ХТ, 12ХНЗА, 40Х. 45ХН, 25ХГСА. 18ХГТ и др. - НВ 207-217, 40ХФА, ЗОХНЗА, 40Х2Н2МА, 40ХМФА и др. - НВ 241-269. Блюмы, слябы, заготовки и крупносортовой прокат (>32 мм), особенно из сталей мартенситного (бей-нитного) класса, во избежание образования трещин и флокенов подвергают противофлокенной обработке. Термическая обработка сортового проката из инструментальных сталей. Сортовой прокат из углеродистых сталей У7, У8, У10, У12, У13 подвергают сферондизации. На рнс. 102 даны схемы отжига на зернистый перлит. Продолжительность выдержки для садки 10-30 т составляет 0,6-0,7 ч/т. Нагрев ведут в крупнотоннажных садочных печах илн в проходных печах. После горячей прокатки структура сталей УЮ, У12, У13 - перлит и избыточный цементит в виде сетки по границам бывшего зерна аустенита. Сетка прн последующей сферондизации не разрушается. Для устранения цементитной сетки проводят нормализацию раската по выходе из последней клети с нагревом выше Лс„г и последующим ускоренным охлаждением в потоке воздуха или водой (водо-воздушной смесь.ю). Твердость отожженных инструментальных углеродистых сталей в соответствии с ГОСТ 1435-74 не должна превышать для сталей У7, У8, У8Г НВ187, УЮ НВ197, У12 НВ207 и У13 НВ217. После отжига выполняют контроль на обезуглероживания. В зависимости от диаметра (толщины) проката допустимая толщина обезуглероженного слоя 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 [ 80 ] 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 |

||

|

|