|

|

|

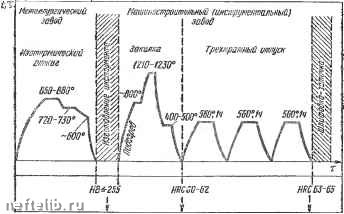

Главная Переработка нефти и газа лой устойчивости переохлажденного аустенита имеют небольшую прокаливаемость, их применяют для изго--товления инструментов небольших размеров. Достоинствами углеродистых инструментальных сталей являются дешевизна, невысокая твердость после отжига (НВ 1660-1920) и хорошая обрабатываемость резанием и давлением в отожженном состоянии. Крупные недостатки их: узкий интервал закалочных температур и необходимость закалки с охлаждением в воде или водных растворах щелочей (солен), что усиливает деформацию и коробление инструмента и способствует образованию трещин. Поэтому инструменты сложной формы с резкими переходами и большим соотношением длины к диаметру из углеродистых сталей не изготавливают. Стали проходят закалку и низкий отпуск (HRC60-63). Углеродистые стали можно использовать для мелкого инструмента, работающего из-за низкой их теплостойкости с малыми скоростями резания, так как при нагреве выше 190-200 °С твердость его сильно понижается. Легированные инструментальные стали меньше чувствительны к перегреву, имеют большую прокаливаемость и позволяют проводить охлаждение при закалке в масле, что уменьшает деформацию и коробление инструмента. Поэтому из легированных сталей изготавливают инструменты сложной формы с большим отношением длины к диаметру (например, протяжки). Так, стали 9ХС и ХВСГ характеризуются повышенной закаливаемостью и прокаливаемостью, вследствие чего они получают высокую твердость (HRC 62-63) как при охлаждении в масле, так и нри ступенчатой закалке. Кроме того, инструмент из этих сталей сохраняет высокую твердость режущей кромки при нагреве до 225-250 °С. При ступенчатой закалке деформация инструментов незначительна. Недостатком сталей 9ХС, ХВСГ является склонность их к обезуглероживанию при нагреве и повышенная твердость в отожженном состоянии (НВ 1870-2410), что ухудшает обрабатываемость этих сталей резанием. Указанные стали используют для изготовления круглых плашек, разверток, зенкеров. Такие легированные инструментальные стали, как 9ХС и ХВСГ, не обладают высокой устойчивостью против отпуска и пригодны только для резания с небольшой скоростью. Легированные стали закаливают в масле и подвергают отпуску при 150-160 °С для сохранения твердости HRC61-64. Быстрорежуиая сталь. Быстрорежущие стали в отличие от других инструментальных сталей обладают высокой теплостойкостью (красностойкостью), т. е. способностью сохранять мартенситную структуру и соответственно высокую твердость, прочность и износостойкость прн повышенных температурах, возникающих в режущей кромке при резании с большой скоростью. Эти стали сохраняют мартенситную структуру при нагреве до 600-620 °С. Поэтому применение быстрорежущих сталей позволяет значительно повысить скорость резания (в 2-4 раза) и стойкость инстру-55ентов (в 10-30 раз). Основными легирующими элементами, обеспечивающими теплостойкость быстрорежущих сталей, являются вольфрам и его химический аналог молибден, а также ванадий. Сильно повышает теплостойкость быстрорежущих сталей кобальт. Составы, %, широко применяемых быстрорежущих сталей, имеющих примерно одинаковую умеренную теплостойкость и режущие свойства, приведены ниже; с Сг W V Мо Р18.....0,7-0,8 3,8-4,4 17,0-18,5 1,0-1,4 До 1,0 Р6М5..... 0,8-0,88 3,8-4,4 5,5-6,5 1.7-2,1 5,0-5,5 Из этих сталей изготавливают сверла, фрезы, дол-бяки, протяжки, развертки, пилы, напильники для твердых металлов и другой инструмент. Наиболее широко используют сталь Р6М5 с меньшим содержанием вольфрама. Быстрорежущие стали относятся к карбидному (ледебуритпому) классу. Их фазовый состав в отожженном состоянии представляет собой легированный феррит и карбиды МеС, МазСв, МС, MgC. Б феррите растворена большая часть хрома; почти весь вольфрам (молибден) и ванадий находятся в карбидах. Для снижения твердости, улучшения обработки резанием и подготовки структуры стали к закалке быстро- ре>куя5.ую сталь после ковки подвергают отжигу при 860-880 "С Для придания стали теплостойкости инструменты подвергают закалке и многократному отпуску (рис. 100). Сталь Р18 закаливают с температуры 1270-1290 °С, а PGM5 - с 1210-1230 °С. Высокие температуры закалки необходимы для более полного растворения  (эержтый лерш) Рмс- 100. Схема термическоЗ обработки быстрорежущей стали Р6М&. Ф.Н - легироваияый феррит; К - карбид; М - мартенсит; А, - остаточный аустенит. В скобках показано количество углерода в мартенсите и количество остаточного аустенита в структуре стали, % вторичных карбидов и получения при нагреве высоколегированного хромом, вольфрамом, молибденом и ванадием аустенита. Это обеспечивает получение после закалки мартенсита, обладающего высокой устойчивостью против отпуска, т. е. теплостойкостью. Для быстрорежущих сталей, имеющих много избыточных (эвтектических и вторичных) карбидов, характерно сохранение мелкого зерна (балл 11-10), даже при нагреве до указанных выше очень высоких температур закалки. Во избежание образования трещин в инструменте при нагреве до температуры закалки его подогревают. Выдержка при температуре закалки должна быть непродолжительной - от 8 до 9 с на каждый миллиметр диаметра или наименьшей толщины инструмента 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 [ 76 ] 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 |

||

|

|