|

|

|

Главная Переработка нефти и газа остаются более низкими. Это объясняется разным характером строения феррито-цементитной структуры. В закаленном слое в результате отпуска мартенсита образуется более дисперсная феррито-цементитная структура зернистого строения, а в сердцевине она более грубая и имеет пластинчатое строение. Для получения одинаковых и высоких механических свойств по всему сечению во многих случаях в про- К, при гоох 105 23 Ш 7,5

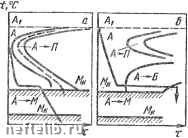

Рнс. 93. Определение прокаливаемости по торцовой пробе: а - изменение твердости по длине образца после торцовой закалки; б - образец и схема его закалки; в - диаграмма для определения критического диаметра прокалииае-мости стали е 610 19 2f РасапошЕ от охлауиВаемого  О 12 35 Расстояние ош торца Т,нк цессе закалки необходимо обеспечить сквозную прокаливаемость. В общем случае прокаливаемость стали определяют методом торцовой закалки. Цилиндрический образец определенной формы и размеров (рис. 93, б), нагретый до заданной температуры, охлаждают водой с торца на специальной установке. После охлаждения измеряют твердость по длине (высоте) образца. Так как скорость охлаждения снижается по мере увеличения расстояния от торца, то будет уменьшаться и твердость. Результаты испытаний выражают графически в координатах твердость - расстояние от охлаждаемого торца. Определив расстояние от торца до участка с твердостью, соответствующей полумартенситной зоне (Я/?Садм) данной стали, можно определить критический диаметр. На практике с достаточной точностью критический диаметр может быть определен по графику, представленному на рис. 93, в. Прокаливаемость даже одной и той же стали может колебаться в значительных пределах в зависимости от изменений химического состава, величины зерна, размера и формы изделия и многих других факторов. Поэтому прокаливаемость стали характеризуют не кривой, а так называемой полосой прокаливаемости.  Рис. 84. Схема ступенчатой закалки углеродистой стали (й) и изотермической закалки легированной стали (б) Способы закалки Наиболее широкое применение получила закалка в од-ком охладителе (см. рис. 91, б). Такую закалку называют н е п р е р ы в-н о й. Во многих случаях, особенно для изделий сложной фермы и при необходимости уменьшения деформации применяют и другие способы закалки. Наиболее эффективны ступенчатая и изотермическая закалка (рис. 94). Ступенчатая закалка. При выполнении закалки по этому способу (рис. 94, о) сталь после нагрева до температуры закалки охлаждают в среде, имегощей температуру несколько выше точки Ж„ (обычно 180- 250 °С), и выдерживают в ней сравнительно короткое время. Затем изделие охлаждают до комнатной температуры на воздухе. В результате выдержки в закалочной среде достигается выравнивание температуры по всему сечению изделия, но это не должно вызывать превращения аустенита с образованием бейнита. Мартенситное превраще1?ие протекает при охлаждении на воздухе, но менее полно, чем при непрерывной закалке, вследствие чего сталь сохраняет больше остаточного аустенита. При ступенчатой закалке уменьшаются: объемные изменения вследствие присутствия большего количества остаточного аустенита и возможности самоотпуска мартенсита; коробление, поскольку мартенситное превращение протекает почти одновременно во всем объеме изделия и не возникает опасность появления трещин. Во время фазовых превращений, в том числе и мартенситного, снижается прочность стали и повышается пластичность. Зто своеобразное разупрочнение, наблюдающееся только в момент превращения (в данном случае мартенситного), используется при ступенчатой закалке для правки изделий, склонных к короблению. Правку, чаще под прессом, выполняют в период охлаждения на воздухе, после извлечения изделий из закалочной среды. . Ступенчатую закалку применяют для сравнительно небольших изделий. Изотермическая закалка. Закалку по этому способу (рис. 94, б) выполняют в основном так же, как и ступенчатую, ко в данном случае предусматривается более длительная выдержка выше точки М. При такой выдержке происходит распад аустенита с образованием нижнего бейкита. У большинства легированных сталей, для которых применяется изотермическая закалка, распад аустенита в промежуточной области не идет до конца. Если аустенит, не распавшийся при изотермической выдержке, не претерпевает мартенситного превращения при дальнейшем охлаждении, то сталь получает структуру бейнита и 10-20 % остаточного аустенита, обогащенного углеродом. При такой структуре достигается высокая прочность при достаточной вязкости. Если же большая часть аустенита, не распавшегося после окончания промежуточного превращения, при последующем охлаждении претерпевает мартенситное превращение, то изотермической закалкой резко снижается пластичность. Конструкционные легированные стали (0,3-0,5 % С) приобретают оптимальные механические свойства в результате изотермической закалки с выдержкой в нижней части промежуточной зоны изотермического распада аустенита (несколько выше точки М-д). Повышение температуры выдержки (распада аустенита) в промежуточной зоне снижает пластичность и вязкость. В качестве охлаждающей среды при ступенчатой и изотермической закалках используют расплавленные соли; в интервале температур 150-500 °С чаще при- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 [ 56 ] 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 |

||||||||||||||||||||||||||||||||||||||||||||||||

|

|