|

|

|

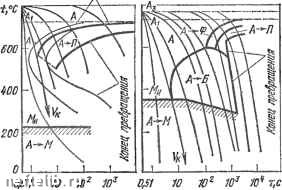

Главная Переработка нефти и газа где Al - температура, соответствующая равновесной точке, "С; tmm - температура минимальной устойчивости переохлажденного аустенита, °с; тщ - время минимальной устойчивости аустенита в перлитной области, с (рис. 81). Для установления технологии термической обработки, кроме диаграмм изотермического распада аусте- шло предращения  Рпс. 82. Термокинетические диаграммы превращения переохлажденного аустенита: а - эвтектондная углеродистая сталь (тонкими линиями показана диаграмма изотермического распада переохлажденного аустенита); б - легированная сталь (0,44 % С; 1,07 % Сг) нита, используют термокинетические диаграммы. Эти диаграммы дают более правильные данные о температурных интервалах протекания фазовых превращений при непрерывном охлаждении. Термокинетические диаграммы также строят в координатах температура - время. Они представляют собой серию кривых охлаждения, на которых нанесены области начала и конца перлитного и промежуточного превращений. На рис. 82 приведены термокинетические диаграммы для углеродистой и легированной сталей. Они показывают, что при малых скоростях охлаждения протекает только ди(5}фузионный распад аустенита с образованием феррито-цементитной структуры различной степени дисперсности (перлит, сорбит, троостит). При высоких скоростях охлаждения углеродистой стали диффузионный распад аустенита подавляется и аустенит претерпевает мартенситное превращение (рис. 82, а). В легированной стали можно наблюдать и область промежуточного превращения, в которой аустенит претерпевает распад с образованием бейнита (рис. 82, б). Из сравнения диаграммы изотермического распада переохлажденного аустенита и диаграммы превращения аустенита при непрерывном охлаждении (рис. 82, а) видно, что соответствующие линии на термокинетической диаграмме находятся правее и ниже аналогичных линий изотермической диаграммы. Это свидетельствует о том, что для одинакового развития превращения при непрерывном охлаждении требуется больший период времени, чем при изотермическом распаде переохлажденного аустенита. Превращение мартенсита и остаточного аустенита при нагрев {отпуск стали). Термическая обработка, заключающаяся в нагреве закаленной стали ниже точки Ai, называется отпуском. Цель отпуска - уменьшение уровня внутренних напряжений и повышение сопротивления азрушению. В результате отпуска достигается заданный (требуемый) уровень прочности, пластичности и сопротивления разрушению. Мартенсит и остаточный аустенит являются не-равновесньши фазами. Переход стали в более устойчивое состояние должен сопровождаться распадом мартенсита и остаточного аустенита с образованием феррито-цементитной структуры. Распад твердого раствора носит диф(})узионный характер, поэтому скорость его протекания в основном определяется температурой нагрева. Распад мартенсита (первое превращение при отпуске). Ниже 60-80 °С распад мартенсита и аустенита протекает с незначительной скоростью и в небольшой степени. В интервале 80-300 °С распад мартенсита идет достаточно интенсивно. Из а-раствора (мартенсита) вьщеляется углерод, при этом образуются дисперсные частицы карбида железа. При низких температурах отпуска в мартенсите средне- и высокоуглеродистой стали образуется е-кар-бид с гексагональной решеткой (вероятно, FeC), а в мартенсите низкоуглеродистой стали - цементит FegC. Мартенсит распадается в две стадии. На первой стадии распада, протекающего ниже 150 °С, на границе кристаллов мартенсита и в районе дефектов строения, где имеются скопления из атомов углерода, возникают частицы карбидов (е-карбида или цементита), на получение которых расходуется углерод из участков а-твердого раствора (мартенсита), непосредственно к ним примыкающих. Поэтому концентрация углерода в этих участках резко уменьшается, тогда как более удаленные участки из-за низкой диффузионной подвижности углерода сохраняют исходную его концентрацию в твердом растворе (мартенсите), полученном после закалки. Таким образом, после отпуска при относительно низких температурах (ниже 150 °С) в стали наряду с частицами выделившихся карбидов одновременно присутствуют два различных по концентрации а-твердых раствора (мартенсита) соответственно с высокой (исходной) и низкой концентрацией углерода в тех областях, где образовались частицы карбидов. Выделившиеся карбидные частицы имеют форму тонких пластинок толщиной в несколько атомных слоев и длиной в несколько десятков нанометров. Легирующие элементы практически не влияют на первую стадию распада мартенсита. Если в структуре закаленной стали имеется остаточный аустенит, то он на первой стадии отпуска в отличие от мартенсита не претерпевает изменений. Вторая стадия распада мартенсита протекает при 150-350 °С. Она заключается в дальнейшем выделении углерода из твердого раствора (мартенсита), образовании карбидов и их коагуляции. Это превращение протекает с небольшой скоростью. Уменьшение концентрации углерода в мартенсите сопровождается укрупнением (коагуляцией) имеющихся карбидных частиц и образованием новых частиц. Это требует диффузионного перемещения углерода внутри а-твердого раствора (мартенсита), которое при низких теглпера-турах протекает медленно. Кремний, а также карбидообразующие элементы (хром, ванадий, титан, молибден, вольфрам), затрудняя диффузию углерода, тормозят вторую стадию распада мартенсита, сохраняя состояние пересыщенного твердого раствора до более высоких температур нагрева. Структура, получающаяся в результате отпуска при температурах ниже 350 °С, называется м а р-тен ситом отпуска. Он представляет собой пересыщенный твердый раствор углерода в а-железе, 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 [ 46 ] 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 |

||

|

|