|

|

|

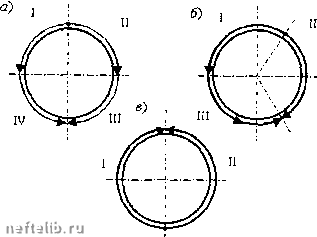

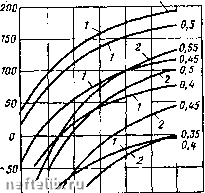

Главная Переработка нефти и газа Исходя из общей площади наплавки и площадей наплавки первого и последующих слоев, находим число проходов: --f-L Количество металла, наплавляемого за один проход, рассчитывается по формуле где gu - количество наплавляемого металла, г; а„ - коэффициент наплавки, г/(А-ч), принимается по паспортным данным электрода; I- сварочный ток. А; время горения дуги при сварке слоя шва, с. Общее количество наплавленного металла определяется как где п - число проходов. Откуда Так как G„ = Fnpl (где: f„- площадь поперечного сечения наплавленного металла, сы;р - плотность металла, г/см-; /- длина шва, см), основное время сварки определяют выражением Коэффициент наплавки электрода, характеризующий удельную производительность процесса наплавки, находится по формуле: g„3600 и где g„ - количество наплавленного металла, г. Весьма показательными характеристиками электродов являются также коэффициенты расплавления и потерь. Коэффициент расплавления электрода характеризует удельную производительность процесса расплавления электрода: g 3600 где gp- количество расплавленного металла, г. Коэффициенты наплавки, расплавления связаны между собой соотношением «н =«/,(1-)- Скорость сварки определяется по формуле aJ F.P где р - плотность наплавленного металла, г/см; ~ площадь поперечного сечения наплавленного металла, см. Скорость сварки при всех диаметрах электрода можно приближенно определить из выражения: где V - скорость сварки, м/ч; 7- сварочный ток. А; Л - глубина проплавле-ния; ki - эмпирический коэффициент, равный 0,22-10 при h < Эмм и 0,49-10* при Л> 9 мм. 5.3. Организация сварочно-монтажных работ в полевых условиях в зависимости от диаметра свариваемых труб и требуемого темпа сварочно-монтажных работ определяется оптимальная организационная схема, в тех случаях, когда конкретные условия сварочно-монтажных работ не вызывают повышенных требований к сменному темпу продвижения сварочной бригады или диаметр труб невелик, целесообразно использовать элементарную схему организации работ. Бригада делится на два звена: первое сваривает первый (корневой) слой, а второе - последующие слои. Первое звено сварщиков (один или два сварщика) работает со сборщиками стыков. Два (четыре, реже шесть) сварщика, входящих во второе звено, полностью сваривают попарно, соответственно, один, два или три стыка, начиная со второго слоя. Поточно-групповой метод основан на дальнейшем расчленении, по сравнению с элементарным, потолочной бригады. ЬСаждое звено, состоящее из двух-четырех сварщиков, ведет сварку только одного слоя шва, а в некоторых случаях (при высоком темпе работ и применении газозащитных электродов) на сварке каждого слоя (кроме первого) должно работать до четырех-шести пар сварщиков. Общая численность рабочих в звеньях сварки корневого слоя и последующих слоев определяется из условия соблюдения синхронности работы потолочной бригады и трубосварочной базы, т. е. число стыков, заваренных первым слоем, должно равняться числу секций труб, вывезенных на трассу после сварки на трубосварочных базах, за один и тот же промежуток времени, число стыков, заваренных вторым слоем, должно равняться числу стыков, заваренных первым слоем, и т. д. Поточно-расчлененный метод предусматривает в еще большей мере расчленение операций при сварке - каждое звено сварщиков ведет сварку одного (определенного) участка каждого слоя шва, т. е. все звенья сварщиков участвуют в сварке каждого стыка. Для этого метода характерна максимальная специализация работы сварщиков. Одним из преимуществ этого метода является то, что каждый сварщик сваривает свой участок шва без регулировки режима. Однако при поточно-расчлененном методе растут удельные затраты вспомогательного времени, связанные с увеличением числа переходов от стыка к стыку, на сматывание и разматывание кабелей, уборку инструмента и электродов, подготовку к сварке и т.д. На рис. 5.5 показана схема расстановки сварщиков по стыку при сварке секции труб поточно-расчлененным методом на строительстве одного из газопроводов диаметром 1220 мм. Сварку первого слоя шва электродами с целлюлозным покрытием выполняют одновременно 4 сварщика, каждый из которых сваривает определенный участок шва. Общее время сборки, подогрева и сварки первого слоя шва составляет 8-10 мин. После сварки осуществляется сошлифовка первого слоя примерно на 1 /4 его толщины для полного раскрытия зашлакованных "карманов" и создания плоской подложки для сварки второго слоя шва. Сварку второго слоя - "горячего" прохода выполняют три сварщика электродами с целлюлозным покрытием незамедлительно, чтобы температура стыка не опускалась ниже 70°С. Время сварки второго слоя шва составляет 8 мин., включая затраты на зачистку шва и переходы сварщиков. Для сохранения указанного темпа (сварка одного стыка за 8-10 мин. или 50-60 стыков в смену) последующие стыки выполняют 5 пар сварщиков электрода.ми с основны.м покрытием диаметром 4 мм.  Рис. 5.5. Схема расстановки сварщиков по стыку при сварке первого (а) и второго (б) слоев шва электродами с органическим покрытием и при сварке заполняющих и облицовочного слоев шва электродами с основным покрытием (в) 5.4. Сварка трубопроводов из сталей повышенной и высокой прочности в отечественной и зарубежной практике трубопроводного строительства применяют стали с пределом прочности 550-650 МПа, что способствует уменьшению металлое.мкости конструкций. При.менение .микродобавок ванадия, ниобия и титана позволило значительно повысить механические свойства стали за счет выделения карбидных и карбонитридных фаз. Эти стали (13Г1СБ-У; 10Г2ФБ, 09Г2ФБ, 12Г2С6, 10Г2ФБЮ и т.п.) более склонны к росту зерна в околошовной зоне, а при высоких скоростях охлаждения в них появляются неравновесные структуры закалочного характера и холодные трещины. При разработке технологии сварки сталей повышенной и высокой прочности рассчитывают тепловой режим, при котором предотвращается образование мартенсита и холодных трещин; выбирают сварочные материалы, обеспечивающие высокую технологическую прочность наплавленного металла и равнопрочность его с основным металлом. Требуемый тепловой режим сварки обеспечивают соответствующим установлением погонной энергии процесса q/vce или введением в технологический процесс сварки подогрева металла перед сваркой или в процессе свар ки. Возможность выбора погонной энергии процесса в значительной степени зависит от способа сварки. Для ручной сварки она может быть в пределах кДж/см, а для автоматической сварки под флюсом - 16-100 кДж/см. Применение режимов с большими погонными энергиями предотвращает закалку, но приводит к чрезмерному перегреву основного металла в околошовной зоне, что неприемлемо для этих сталей. При сварке корневого слоя шва стыков трубопроводов электродами с основным покрытием (УОНИ-13/55) диаметром 3-3,25 мм погонная т„:с с, = 0,55%  8 10 12 Ш т 16 <\мм Рис. 5.6. Зависимость минимально допустимой начальной температуры То от толщины металла д и эквивалента углерода с. 1,2 - для электродов соответственно с целлюлозным и основным покрытием энергия составляет 10 кДж/см, а при сварке электродами с целлюлозным покрытием диаметром 4 мм (марка ВСЦ-4А) - 6 кДж/см. В этом случае минимальную температуру стыка и критическую скорость охлаждения можно установить из рассмотрения рис. 5.6. Здесь эквивалентный углерод Cg (в %) определен по формуле Международного института сварки. На образование закалочных трещин отрицательную роль играет растворенный в металле водород, причем тем более сильную, чем больще эквивалент углерода свариваемой стали. Поэтому при выборе электродов для сварки корневого слоя щва это положение необходимо учитывать. При сварке корневого слоя шва электродами с целлюлозным покрытием (ВСЦ-4А) содержание водорода в металле шва достигает 30-50 см/100 г, а при сварке первого слоя электродами с основным покрытием (УОНИ-13/55) -4-8 см/100 г. Применение электродов с целлюлозным покрытием позволяет увеличить темп прокладки трубопроводов за счет высокой линейной скорости сварки (до 22 м/ч) и обеспечения гарантированного проплавления корня шва с образованием обратного валика с усилением 1-3 мм, что исключает необходимость подварки корня шва внутри трубы. При сварке электродами с целлюлозным покрытием предъявляют более жесткие требования к температурному режиму монтажного стыка до начала и в процессе работы, к шлифовке металла корневого слоя шва, а также к технике выполнения второго слоя шва. При сварке трубных сталей необходимую температуру подогрева определяют с использованием эквивалента с, по формуле: с,=С + Мп/6+(Cr + Mo + V+ Тг + Nb)/5 + (Си + М)/15 +15В, где С, Мп, Сг, Мо, V, Ti, Nb, Си, Ni, В- массовые доли (%) элементов в металле трубной стали. Режимы предварительного подогрева при сварке корневого слоя шва электродами с целлюлозным видом покрытия, с основным и проволокой сплошного сечения методом STT приведены в табл. 5.3. Таблица 5.3

Примечание. - без подогрева; " (-ЮС)-подогрев до 100°С при температуре окружающего воздуха ниже указанной; *" - подогрев до 100°С независимо от температуры окружающего воздуха; "* - подофев до 150°С независимо от температуры окружающего воздуха; *"* - подогрев до 200°С независимо от температуры окружающего воздуха. 5.5. Сварка трубопроводов, транспортирующих агрессивные среды Для сооружения промысловых трубопроводов, транспортирующих природный газ, содержащий сероводород, используют бесшовные трубы из низкоуглеродистых сталей марок 10, 20 из низколегированных сталей по стандарту API-5L. Для этих труб обязательна проверка на сероводородное растрескивание по методике МСКР-01-85. Б процессе сварки трубопроводов из низкоуглеродистых и низколегированных сталей в зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. Попадая при наложении последующих швов под сварочный нагрев до температуры около 300°С, эти зоны становятся участками деформационного старения, приводящего к снижению пластических свойств металла и возможному возникновению трещин, особенно при наличии концентраторов напряжений. В этих случаях эффективным средством для снятия остаточных сварочных напряжений, которые являются одним из факторов, определяющих склонность соединений к коррозионному растрескиванию при транспортировании сероводородной среды, служит высокий отпуск. Нормализации подвергают фасонные детали трубопроводов для улучшения структуры отдельных участков сварных соединений и выравнивания их свойств. Для снижения скорости охлаждения околошовной зоны и получения в ней структур, обладающих некоторым запасом пластичности, достаточным для предотвращения образования трещин под действием термодеформационного цикла, при сварке этих сталей необходим предварительный подогрев свариваемого изделия. Концы свариваемых труб и деталей трубопроводов подогревают перед сваркой до 100°С во всех случаях при температуре наружного воздуха ниже 5°С. При температуре выше 5°С и сварке электродами с целлюлозным покрытием корня шва, режим предварительного подогрева выбирается как при сварке обычных магистральных трубопроводов (СНиП П1-42-80*). При использовании специальных разработанных сталей режим подогрева уточняется разработчиками технологии сварки. Концы труб под сварку обрабатывают механическим способом (абразивным кругом, резцом, фрезой и т.п.), а также газовой резкой с обработкой шлифовальной машинкой. Первые два слоя выполняют в неповоротном положении, при изготовлении двух- или трехтрубных секций. Прихватку и сварку корневого слоя производят электродами диаметром 2-3,25 мм. Последующие слои выполняют электродами диаметром 3,25-4 мм. Запрещается прекращать сварку стыков труб более чем на 1 ч. до заполнения 2/3 разделки шва по всей окружности. Сварку корня шва выполняют электродами с основным покрытием диаметром 2,5-3,25 М.М. Допускается применение электродов с целлюлозным покрытием марок Фокс Цель и ВСЦ-4 диаметром 3-4 мм для сварки корневого шва и "горячего" прохода трубопроводов диаметром 219 мм и более (для подземных участков трубопроводов). 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 [ 15 ] 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 |

|||||||||||||||||||||||||

|

|