|

|

|

Главная Переработка нефти и газа Заполняющие и облицовочный слои шва выполняют электродами с основным покрытием диаметром 3-4 мм марок УОНИ-13/55, Фокс ЕВ 50 ЛБ-52У, Кобе-6010, ЛБ-62Д, Шварц-ЗК, ОК 48.30. Для снижения уровня остаточных сварочных напряжений, которые являются одним из факторов, определяющих склонность сварных соединений к растрескиванию и ликвидации элементов неравновесных структур, применяют термическую обработку в соответствии с режимами (табл. 5.4). Выдержка стыка при максимальной температуре составляет 2 мин на 1 мм толщины стенки, но не более 30 мин. В монтажных условиях сварные соединения нагревают электрическими нагревателями (печи) сопротивления, индукционным, комбинированным (сопротивления плюс индукционный). Таблица 5.4 Режимы термической обработки стыков трубопроводов

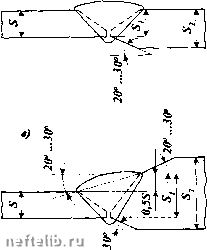

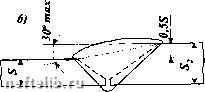

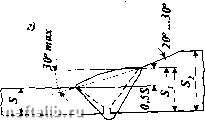

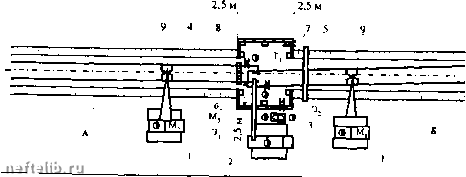

Термическую обработку сварных стыков трубопроводов в полевых условиях предпочтительно выполнять с использованием оборудования для термообработки. ОТС-61, ОТС-62, ОТС-121 и термометрической лаборатории -ITn-l. Места сварки бобышек диаметром 20-80 мм термообрабатывают нагревателями типа НБ-721. Термическую обработку сварных соединений проводят при ПО.МОЩИ различных муфельных печей сопротивления марки ПТО, обеспечивая зону равномерного нагрева на 70-100 мм. Для трубопроводов диаметром до 57 мм используют пропаноацетилено-кислородные горелки. Равномерного распределения температуры по стыку добиваются за счет направления пламени горелки на стальную или асбестовую воронку, которая устанавливается на трубе около нагреваемого стыка. 5.6. Специальные сварочные работы при монтаже трубопроводов Для обеспечения надежной работы магистральных и технологических трубопроводов большую роль играет правильный выбор технологии специальных сварочных работ, к которым относится: сварка разнотолщинных соединений труб, захлестов, сварка вставок, запорной арматуры, приварка выводов средств электрозащиты и т. п. Эти работы обычно включают некоторые дополнительные приемы и операции, направленные на снижение остаточных сварочных напряжений, обеспечение полного провара свариваемых кромок (в некоторых случаях подварка изнутри невозможна), повышение деформационной способности металла шва путем применения только низководородистых электродов с основным покрытием, обеспечивающих высокий уровень вязко-пластических свойств и т.п. Соединение разнотолщинных труб одного диаметра выполняют при условии, что разность толщин стенок стыкуемых труб (максимальная из ко-тх?рых 12 мм и .менее) не превышает 2,5 мм, а также, если разность толщин стенок стыкуемых труб (максимальная из которых более 12 мм) не превышает 3 мм. Соединения (рис. 5.7 б) с разнотолщинностью S/S\ не более 1,5 сваривают без специальной обработки торцов. Типовые варианты обработки торцов    Рис. 5.7 о, 6, в, г. Варианты обработки торцов стыкуемых разнотолщинных элементов изделий с разнотолщинностью 1,5 и менее представлены на рис 5.7 а, б, г. Соединение трубы с трубой показано на рис. 5.7 а. Разнотолщинность регулируют еще путем вварки между изделиями катушки промежуточной толщины шириной не менее 250 мм или переходных колец, изготовленных в заводских условиях при S/Si , более 1,5. По величине S3 определяют необходимость предварительного подогрева; местную послесварочную термическую обработку. Температуру подогрева принимают для крана или фитинга 150°С при толщине изделия 28 мм и менее; 200С при толщине более 28 мм. Разнотолщинные соединения свариваемых торцов соединительных деталей, арматуры и труб диаметром 530-1420 мм выполняют с внутренней под-варкой. При отсутствии технической возможности подварки корневого слоя внутри трубопровода соединение выполняют путем предварительной сварки соединительной детали и патрубка с последующей подваркой корня шва. Разнотолщинные сварные соединения контролируют радиографическим (100 %) и ультразвуковым (100 %) методами. В процессе монтажа магистральных газонефтепроводов оставляют технологические разрывы трубопровода, которые выполняют в виде захлеста. Один из наиболее удобных вариантов монтажа предусматривает схему, когда оба конца трубопровода не засыпаны землей на расстоянии 60-80 м от планируемого места захлестного стыка (рис. 5.8).  Рис. 5.8. Схема организации работ при монтаже и сварке трубопроводов на захлестах: 1 - трубоукладчик; 2 - сварочная установка; 3 - аппаратура для резки; 4 - центратор наружный; 5 - инвентарный мостик; 6 - лестница приставная (Н=1,8 м); 7 - лестница раздвижная; 8 - щиты крепления; 9 - полотенца мягкие; MjrM - машинисты трубоукладчиков; - машинист сварочной установки; dl, Э2 - электросварщики; А, Б - центруемые плети трубопровода При выполнении захлеста в условиях свободного перемещения трубопровода работы проводят в следующей последовательности. Один из концов трубопровода А заранее подготавливают под сварку и укладывают трубоукладчиком на опоры высотой 50-60 см по оси трубопровода. Затем плеть Б, образующую другой участок трубопровода, поднимают трубоукладчиком рядом с первой и производят разметку места реза с применением унифицированного шаблона, обеспечивая припуск 25-50 мм по отношению к концу плети Л. Далее производят газовую резку и формирующую разделку с помощью унифицированной кромкорезательной машины и поверхность обрабатывают шлифовальной машиной. в процессе центровки производят подъем обрезанной плети Б трубоукладчиком на высоту до 1 м на расстоянии 25-30 м от конца. Упругое провисание обрезанного торца позволяет совместить один торец с другим, при этом не допускается строповка плети для подъема в местах расположения кольцевых сварных швов. При центровке используют звеньевой центратор, добиваясь чтобы смещение кромок в потолочной части кольцевого стыка не было более 1 мм, а в остальной части периметра не более 3 мм. в процессе монтажа захлесточного стыка запрещается обеспечивать зазор, используя натяжение или изгиб трубы силовыми механизмами и производить нагрев за пределами зоны сварного стыка. В летнее время сварку выполняют при минимальной суточной температуре во избежание опасного уровня напряжений в сварном соединении. После центровки допускает ся выполнение прихваток, которые в процессе сварки удаляют. Независимо от толщины стенки трубы зазор под сварку составляет 2,5±0,5 мм. Перед сваркой выполняют предварительный подогрев. Сварку захлесточных стыков выполняют не менее двух сварщиков без перерыва с полным завершением работ. в зависимости от конкретных условий строительства возможны варианты захлестов, когда один из концов трубопровода А защемлен, засыпан замлей или соединен с крановым узлом, а другой Б имеет свободное перемещение и оба конца соединяемых участков защемлены. Для указанных вариантов предусматривается установка катушек длиной не менее 1 диаметра трубы. ГЛАВА 6 СВАРКА В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ И ПОРОШКОВОЙ ПРОВОЛОКОЙ При сварке электрическая дуга горит в среде защитного газа (аргона, гелия, углекислого газа), подаваемого из сопла. Газ струей обтекает электрод, защищая сварочную ванну от вредного влияния воздуха. Аргон применяют при сварке неплавящимся электродом с присадочной проволокой, для сварки корневого слоя шва неповоротных стыков труб из углеродистой и низколегированной стали при строительстве компрессорных (КС) и насосных станций (НС). При автоматической сварке магистральных трубопроводов используют один углекислый газ и в смеси с аргоном. Сварка в среде углекислого газа обладает той особенностью, что ее процесс сопровождается меньшим перегревом расплавленного металла вследствие интенсивного теплоотвода и лучеиспускания. Быстрый теплоотвод от металла шва и его высокая вязкость позволяют использовать этот вид сварки для выполнения швов в разных пространственных положениях с использованием полуавтоматов и автоматов. Углекислый газ, обеспечивающий защиту сварочной ванны от воздейст ВИЯ воздуха, является вместе с тем окислительной средой, диссоциирующей в зоне высоких температур по следующей реакции: СО2 < СО + 1 /20 - Q. Расход энергии на диссоциацию газа Q составляет 20-25% от общих затрат энергии в дуге. При высоких температурах, развивающихся в столбе дуги, yi лекислый газ полностью диссоциирует. В зонах с более низкой температурой идет процесс рекомбинации молекул СО и О2 , сопровождающийся выделение.м тепла. В результате особенностей физико-химических процессов, протекающих при сварке в углекислом газе, достигается меньшая сосредоточенность теплового потока по сравнению с дугой, горящей в аргоне. Газовая защита дуги, горящей в СО2, имеет более окислительный характер (33% О2), чем на воздухе (21% О2). Поэтому, несмотря на надежную защиту сварочной зоны от азота воздуха, возникает необходимость предотвращения окисления сварочной ванны и выгорания углерода, кремния, .марганца и других легирующих элементов, которые наблюдаются при сварке проволокой типа Св-08. При сварке стыков труб из углеродистых и низколегированных сталей, применяемых при сооружении магистральных трубопроводов, а также КС и НС, содержание углерода в проволоке не должно превышать 0,1% , а суммарное содержание окислителей должно быть не менее 2%. При сварке в среде углекислого газа на открытых площадках надежная защита обеспечивается только при скорости ветра не выше четырех баллов Бофорта. Для обеспечения гарантированного проплавления стенок труб при полуавтоматической сварке корневого слоя шва и получения обратного валика требуемых размеров во всех пространственных положениях в трассовых условиях применяют американское оборудование по методу STT, в котором автоматизирован процесс переноса металла в зону сварки в импульсном режиме. 6.1. Полуавтоматическая сварка стыков трубопроводов Сварку в среде углекислого газа применяют для выполнения первого (корневого) слоя шва стыков магистральных трубопроводов на полустационарных трубосварочных базах, заготовительных цехах, а также для всех слоев шва трубопроводов малого диаметра с большой толщиной стенки. Сварочные установки полустационарных трубосварочных баз имеют источник электрического тока, стационарный пункт электрогазового питания, которые укомплектованы полуавтоматами А-547Р или аналогичными им А-547, ПДГ-315К, ПДГ-401, ПДГО-510Т или любыми другими портативными полуавтоматами, включая ранцевые. В качестве источника тока применяют сварочные агрегаты с двигателями внутреннего сгорания, выпрямители в сочетании с передвижными дизельными электростанциями. Такие электростанции могут питать током соот ветственно один - два стационарных сварочных поста. Трубы собирают в секции с помощью внутренних центраторов для выполнения корневого слоя шва на механизированных трубосварочных линиях типа СТТ. Сборку секций труб для полуавтоматической сварки в среде углекислого газа выполняют с зазором 2-3,5 мм. Диаметр сварочной проволоки <£„ выбирают в зависимости от толщины S стенки стыков свариваемых труб: при s = 1 5 мм й?п = 0,8 -ь 1 мм; при s более 5 мм = 1 2 мм. Температуру предварительного подогрева свариваемых кромок определяют в зависимости от эквивалента углерода трубной стали и толщины стенки трубы, приравнивая углекислый газ и электродную проволоку, как при сварке электродами с основным покрытием. Сварочный ток можно определить из эмпирической формулы: I=lOOdn{dn-0,b) + bO, где d„ - диаметр электрода, мм. Напряжение при газоэлектрической сварке определяют из уравнения U=8{dn+ 16). Стабильное горение дуги, минимальное разбрызгивание и хорошее формирование металла шва достигают, если сварку в среде углекислого газа ведут на постоянном токе обратной полярности. При сварке корневого слоя шва на трубосварочных линиях сварщик выполняет полуавтоматом четверть окружности трубы. Сварку ведут электродной проволокой диаметром 1,2 мм в направлении сверху вниз (рис. 6.1 о) "углом назад" с упором сопла полуавтомата на кромки труб при следующих 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 [ 16 ] 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 |

||||||||||||||||||||||||||||||

|

|