|

|

|

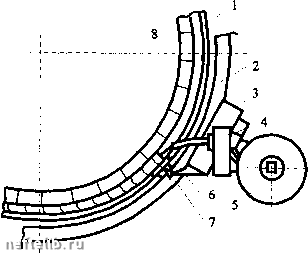

Главная Переработка нефти и газа 7.4. Сварка трубопроводов с принудительным формированием шва порошковой проволокой Сварка трубопроводов с принудительным формированием шва позволяет механизировать соединение стыков, находящихся в разных пространственных положениях с помощью искусственного интенсивного охлаждения поверхности расплавленного металла и шлака. Принудительное формирование шва выполняют с при.менение.м формирующих устройств (медных ползунов и поверхностей), охлаждаемых водой или без охлаждения. В результате интенсивного теплоотвода на границе раздела металл - шлак обеспечивается необходимое поверхностное натяжение, которое оказывается достаточным для удержания сварочной ванны в требуемом пространственном положении. 7.5. Технология сварочно-монтажных работ Процесс сварки трубопровода в непрерывную нитку при помощи комплекса "Стык-1" производят двумя методами. Первый метод предусматривает применение центратора. Сварка непово-ротпых стыков трубопровода с принудительными формированием производится следующим образом (рис. 7.6). Отдельные трубы или секции 1 со стандартной или специальной разделкой собирают при помощи внутреннего центратора, который имеет медную подкладку 8. В верхней части стыка делают прихватку ручной сваркой в месте отсутствия медных подкладок. Затем по обе стороны стыка устанавливают автоматы, соединяя клещевой захват кой с помощью гидравлической системы. Сварочный автомат, состоящий из  Рис. 7.6. Сварка неповоротных стыков трубопроводов с принудительным формированием шва тележки 3, подающего механизма 4, кассеты с проволокой 5 устанавливают в нижней части стыка (надире) и перемещают по направляющей 2 к зениту. В зазор, образованный кромками свариваемых труб, медной подкладкой, перемещающимся ползуном 7, подается порошковая проволока 6. Сварку второй половины стыка выполняют другим автоматом с некоторым отставанием от первого, чтобы завершить сплавление полуокружностей одним автоматом! Стыки труб с толщиной 10-20,5 мм сваривают автоматической сваркой с принудительным формированием в два-три прохода, так как в потолочном положении невозможно удержать расплавленный металл высотой более 10 мм. Для первого слоя шва используют ползуны, имеющие на формирующей поверхности выступ высотой 8 мм. Облицовочный слой шва формируют с помощью ползунов, обеспечивающих высоту усиления 2-3 мм. Производительность процесса в этом случае можно определить из формулы G= Gh / t, где G - масса наплавленного металла в единицу времени; Gk - масса наплавленного металла; t - время расплавления проволоки. Масса наплавленного металла Gh = «кЛ, где а„ - коэффициент наплавки порошковой проволоки; /- сварочный ток. Для труб диаметром 1220 мм выпущены две модификации в одно- и двух-агрегатном исполнении. В комплекс "Стык 01" входит один агрегат питания и сварочный аппарат с двумя сварочными головками, а также внутренний центратор и передвижная мастерская. Комплекс "Стык 03" отличается наличием двух агрегатов питания, двух сварочных аппаратов и 4-мя сварочными головками. Для труб диаметром 1420 мм выпускают три модификации в одно-, двух- и трехагрегатном исполнении: "Стык", "Стык 02" и "Стык 04". Общепринятой схемой является челночное перемещение агрегатов питания, так как каждый сварочный аппарат сваривает стык полностью. По окончании сварки агрегат питания объезжает другие агрегаты для выполнения сварки стыка, собранного позднее. Второй метод сварки предусматривает применение автоматического процесса сварки с принудительным формированием в сочетании с ручной электродуговой сваркой, когда для выполнения первого слоя шва применяют серийные внутренние гидравлические центраторы. Перед сваркой подогревают кромки труб. Сварку корневого слоя шва выполняют вручную одновременно два сварщика электродами с целлюлозны.м покрытием диаметром 4 мм. Расстояние от низа трубы до поверхности земли устанавливают не менее 0,5 м для обеспечения прохода автоматической сварочной головки. После сварки корневой слой зачищают шлифовальной машинкой с удалением наплывов и металла, закрывающего зашлакованные карманы. Второй слой шва "горячий поход" выполняют также два сварщика электродами с целлюлозным покрытием диаметром 4 мм. После окончания процесса сварки шов тщательно зачищают. Последний проход выполняют одновременно две автоматические сварочные головки аппарата А-156В. 1Саждая головка сваривает половину стыка, перемещаясь вместе с формирующим ползуном снизу вверх. Для увеличения темпа продвижения сварочной колонны предусматривают увеличение числа сварщиков на каждом слое до четырех и применение двух-трех аппаратов А-156В. 7.6. Оборудование для сварки трубопроводов с принудительным формированием шва Для автоматической сварки трубопроводов с принудительным формированием шва разработан комплекс оборудования, получивший название "Стык". Комплекс выпущен в нескольких модификациях. Оборудование комплекса "Стык-Г для сварки труб диаметром 1220, 1420 мм смонтировано на тракторе ТТ4, имеет электростанцию АСД-100-Т/400-Р, три сварочных выпрямителя ВДУ-504, автономный пост охлаждения медных ползунов, аппаратные шкафы управления, энергоблок, сварочный аппарат А-1568, центратор, гидростанцию и прицепную мастерскую. Техническая характеристика сварочного аппаратл А-1568 Сварочный ток (при ПВ 100 %), А...................... 400 Напряжение дуги, В............................................. 25-29 Скорость, м/ч: сварки................................................................. 5-20 подачи проволоки.............................................. 15- ЗОО Диаметр проволоки, мм......................................... 2,3; 3 Размеры, мм: длина.................................................................... 4000 ширина................................................................. 2400 высота.................................................................. 3600 Масса, кг: для труб диаметром 1420 мм................................ 1640 для труб диаметром 1220 мм................................ 1565 Сварочный аппарат имеет две сварочные головки, перемещающиеся по жесткому С-образному рельсовому пути, который используется индивидуально для каждого диаметра. Для защиты аппарата и места сварки от осадков и ветра имеется палатка, где установлены электрический и гидравлический пульты управления. Шкаф управления аппаратом размещен в агрегате питания. Аппарат перемещают от стыка к стыку с помощью гидрофицированной грузовой стрелы, которая установлена на тракторе. Агрегат питания предназначен для энергоснабжения сварочной дуги и перемещения сварочного аппарата. Агрегат смонтирован на базе трактора ТТ-4, в его кузове размещены: электростанция 100 кВт, три сварочных выпрямителя ВДУ-504, гидропривод стрелы, автономный пост охлаждения формирующих ползунов, аппаратура управления. Передвижная мастерская используется для хранения и подготовки к работе сварочных материалов, текущего ремонта и профилактического обслуживания сварочного оборудования. Мастерская размещена в кузове "КУНГ". В мастерской установлены сушильные шкафы, станок для намотки порошковой проволоки, компрессор, настольный станок и верстак. ГЛАВА 8 ПОЛЕВЫЕ ТРУБОСВАРОЧНЫЕ БАЗЫ, УСТАНОВКИ И ОБОРУДОВАНИЕ Полевые трубосварочные базы применяют для механизированной сборки и сварки отдельных труб в секции длиной 24-36 м и более. Существующая технология строительства магистральных трубопроводов предусматривает применение двух типов баз: полустационарньпс и передвижных. Применение трубосварочных баз позволяет механизировать сборочные операции, применить высокопроизводительные методы сварки, организовать поточный контроль качества сварочных работ. На механизированных базах соединение стыков осуществляют в поворотном положении с применением автоматической сварки под слоем флюса и неповоротном - с использованием электроконтактной сварки. 8.1. Конструктивные особенности трубосварочных баз Сборка в секции и сварка стыков осуществляется на полустационарных трубосварочных базах, которые могут быть укомплектованы различными установками и оборудованием. Сварочные базы по степеням механизации сборочных операций можно подразделить на несколько основных групп. Первая группа объединяет полустационарные сварочные базы (рис. 8.1), которые осуществляют работу по сборке секций с малой степенью механизации. Эти базы часто используют для сборки и сварки труб диаметром 325-530 мм. Для сборки секций трубы подаются на приемный стеллаж, где осуществляют подготовительные операции (очистка внутренней полости и наружной поверхности трубы, зачистка кромок до металлического блеска, правка плавных вмятин). Далее трубы поступают на сборочный стеллаж, где с помощью лебедки и наружных или внутренних центраторов осуществляется их сборка в секции на прихватках с частичной ручной сваркой первого слоя (на 2/3 периметра). Затем секции труб подаются на промежуточный стеллаж для полной сварки первого слоя шва, которая производится вручную. Для сварки последующих слоев шва под слоем флюса секции накатывают на роликоопоры сварочного стенда, который представляет собой полевую автосварочную установку ПАУ-601. Основными элементами этой установки являются вращатель, роликовые опоры, сварочная головка и сварочный агрегат. Секцию закрепляют в торцовом вращателе, который осуществляет вращение ее в процессе автоматической сварки под слоем флюса. Сварка стыков труб ведется сварщиком и его подручным, которые по окончании работ на одном стыке переходят к другому. После окончания сварки последнего >*- 9900 SOOO 44000 9000 5000 -EX. -if л POOO 3000 5 3 6 " I 1 Рис. 8.1. Схема трубосварочной базы с малой механизацией: 1 - направляющие приемного стеллажа; 2 - сварочный агрегат АДЦ502У1; 3 - лебедка; 4 - сборочный кондуктор; 5 - направляющие промежуточного стеллажа; 6 - роликовые опоры; 7- секция на сварочном стенде; 8 - электростанция ДЭС-100; 9 - торцовый вращатель; 10 - направляющие стеллажа для сваренных секций; 11 - перегружатель стыка труб сварочную головку поднимают, сварщик с подручным отходят, секцию освобождают от вращателя, на роликовых опорах переводится предохранительный рычаг для сброса готовой секции, и она попадает на стеллаж для контроля. Средняя производительность сварочной базы достигает 24-84 стыков в смену. Вторая группа объединяет серию полустационарных сварочных баз (рис. 8.2), которые состоят из линий сборки труб (ЛСТ) и полевых автосварочных установок (ПАУ). Трудоемкие процессы при сборке труб в секции (накатывание одиночных труб, сближение труб, установка зазора, вращение секции, скатывание секции) на трубосварочных линиях механизированы, и управление осуществляется дистанционно. Для комплектования баз применяют линию сборки труб ЛСТ-81, на которой осуществляют сварку труб диаметром 325-820 мм.  ... L. . .I б 3 4

Рис. 8.2. Схема трубосварочной базы БНС-81: j линия сборки труб; Я- полевая автосварочная установка; 1 - труба; 2 - отсекатель; 3 - транспортное устройство с мотором; 4 - транспортный ролик; 5 кабина; 6 - оборудование отсекателя; 7 - перегружатель секций; g манипулятор; 9 - центратор; 10 - устройство перемещения центратора; 11 - штанга; 12 - источник питания линии сборки труб; 13 - источник питания автосварочной установки; 14 - отсекатель; 15 - кабина; 16 - роликовый вращатель; 17 - опорные ролики; 18 - секции труб Техническая характеристика линии сборки труб ЛСТ-81 Диаметр свариваемых труб, мм............................... 320 - 820 Длина труб, м............................................................ 10,5-11,8 Число труб в секции................................................. 3 Производительность при сварке труб диаметром 530-8 мм, стык/ч.................................. 11 Максимальная потребляемая мощность, кВт.......... 72 Масса, кг.................................................................... 38 500 Технологический процесс сборки и сварки секций на линии сборки труб осуществляется следующим образом. В начале работы трубы укладывают трубоукладчиком на приемочный стеллаж, где производят подготовительные операции. Затем одиночные трубы при помощи отсекателей поочередно от деляют от остальных труб, передавая их на рольганги продольного перемеще ния. По окончании укладки первой трубы на рольганг линии она перемещается вправо (или влево) на позицию сборки. Далее на рольганг линии подают вторую трубу и отправляют на позицию сборки. Затем подается третья труба, которая остается на позиции сборки. После этого две крайние трубы подводятся к средней до соприкосновения кромок и осуществляется сборка секции с установкой внутренних центраторов. При этом 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 [ 22 ] 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 |

||||||||||||||||||||||||||||||

|

|