|

|

|

Главная Переработка нефти и газа г»* св Н

При сварке термически упрочненных труб и труб из бейнитных сталей особое внимание уделяют дозировке теплового вложения, так как при сварке с энергией, превышающей определенную величину, зона термического влияния подвергается разупрочнению. Для избежания этого явления погонная энергия не должна превышать 23 кДж/см. Запрещается форсировать режим сварки и применять электродную проволоку диаметром 4 мм. Погонную энергию сварки - рассчитывают по формуле: кДж/см, св св где q- эффективная тепловая мощность дуги, кДж/с; т] - эффективный кпд дуги (для сварки под флюсом, г) = 0,8); /- сварочный ток. А; Щ - напряжение на дуге, Д Vce - скорость сварки, м/ч; 0,036 - коэффициент перевода размерности. Число слоев и ширина швов автоматической сварки определяется толщиной стенки трубы, при усилении высотой 1-3 мм, должны соответствовать данным, приведенным в табл. 7.3. Для обеспечения гарантированного провара корня шва сварку труб диаметром 1020-1420 мм из низколегированных высокопрочных сталей производят с внутренней подваркой. При ручной подварке стык собирают с обычным зазором и подварку выполняют после завершения сварки корневого слоя шва. Подварку производят способом сварки "на подъем". Автоматическую подварку выполняют по двум вариантам: после сварки корневого слоя шва; после окончания сварки всех наружных слоев шва (табл. 7.4). Шов, полученный при автоматической подварке, имеет усиление высотой не менее 1 мм не более 3 мм, а ширину в пределах, указанных в табл. 7.3. Таблица 7.3 Необходимое число слоев и ширина шва при односторонней автоматической сварке

Таблица 7.4 Режимы автоматической подварки под флюсом корневого слоя шва

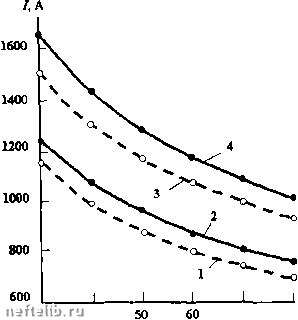

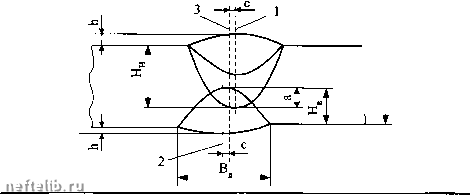

Примечание 1. Ток постоянный, полярность обратная, угол наклона электрода равен нулю. 2. Смещение электрода с надира в направлении вращения трубы 20 - 50 мм. 3. Режимы для плавленого флюса. Сварку поворотных стыков труб с разделкой кромок под ручную сварку можно производить током прямой полярности. При сварке током прямой полярности глубина проплавления уменьшается на 2 - 3 мм по сравнению со сваркой током обратной полярности. При токах более 600 А производительность расплавления электродной проволоки при токе прямой полярности на 30-40 % выше, чем при токе обратной полярности. При токах менее 600 А производительность расплавления электродной проволоки больше при сварке током обратной полярности. Уменьшение глубины проплавления при сварке на одних и тех же режимах в случае применения прямой полярности по сравнению с обратной полярностью позволяет форсировать режим сварки за счет увеличения силы сварочного тока и, следовательно, повысить производительность расплавления электродной проволоки. При использовании тока прямой полярности режим сварки изменяется в сторону увеличения сварочного тока на 100 А, а скорость сварки устанавливается по верхнему пределу диапазона скоростей, приведенных в табл. 7.2, режимов сварки током обратной полярности. Производительность процесса заполнения разделки стыка можно увеличить, одновременно повышая ток дуги и скорость сварки. Вероятность образования прожогов корневого слоя шва возрастает. Уменьшить глубину проплавления при увеличении силы тока можно за счет применения элект родной проволоки повышенного диаметра, так как при этом снижается плотность тока в активном пятне дуги и тепловой поток, поступающий в изделие, рассредоточивается. Увеличение диаметра электродной проволоки позволяет повысить токовую нагрузку, а следовательно, максимально допустимые токи при сварке (рис. 7.2). Увеличивая силу тока до 1100 А и применяя электродную проволоку диаметром 4 мм, во избежание опасности прожогов одновременно  П 30 40 70 мм Рис. 7.2. Допустимый сварочный ток в зависимости от длины вылета и диаметра электрода: 1,2 - проволока диаметром 3 мм; 3,4 - проволока диаметром 4 мм; I - прямая полярность; II - обратная полярность необходимо увеличивать скорость сварки до 90 м/ч (см. табл. 7.2). Применение проволоки диаметром 4 мм позволяет увеличить производительность процесса сварки стыков на 20 %. Двухсторонняя автоматическая сварка под флюсом позволяет полностью исключить применение ручной сварки при изготовлении трубных секций на базах по сравнению с базами, использующими ручную дуговую сварку для выполнения корневого слоя шва, производительность увеличивается в 1,5-2 раза. Это достигается за счет уменьшения объема наплавленного металла при использовании разделки кромок с повышенным притуплением, форсирования режимов сварки и полной механизации всех технологических процессов. Применение двухсторонней сварки под флюсом в трубопроводном строительстве сокращает число стыков, подлежащих ремонту. Двухстороннюю сварку стыков начинают с выполнения первого наружного слоя шва (рис. 7.3). Затем сваривают внутренний слой шва. Допускается одновременная сварка второго наружного и внутреннего слоев шва. Минимально допустимое количество наружных и внутренних слоев шва и их ширина зависят от толщины стенки трубы (табл. 7.5). При сварке соблюдается режим, приведенный в табл. 7.6.  Таблица 7.6 Рис. 7.3. Вид макрошлифа образца при аттестации процесса сварки и сварщиков: 1 - ось наружных слоев шва; 2 - ось внутреннего слоя шва; 3 - условная ось аыка; а - перекрытие наружного и внутреннего слоев шва (о>3 мм при толщине аенки 12,5 мм и более и о>2 мм при толщине аенки менее 12,5 мм и менее); с - смещение осей наружных и внутренних слоев шва от условной оси аыка (с= 2 мм); /У„ - глубина проплавления наружных слоев шва; Hg- глубина проплавления внутреннего слоя шва (Hg < 7 мм при S<20 мм и Hg<lQ мм при 5<30 мм); Bg - ширина внутреннего шва; h - усиление шва Таблица 7.5 Число слоев и ширина шва с изменением диаметра и толщины стенки трубы

Режимы двухсторонней сварки под флюсом на трубосварочных базах типа БТС

Наружная сварка 18,3 21,8; 27,1 18,3; 21,8; 27,1

Примечание. 1. Сварочный ток обратной полярности. 2, Электронная проволока диаметром 3 мм. 3, Вылет электрода 40-45 мм и угол наклона "вперед" до 30°, 4, Диаметр труб 1420 мм. 5, Смещение электрода с надира трубы "по" или "против" вращения трубы, 7.2. Расчет режимов односторонней многопроходной автоматической сварки под флюсом Сварочный ток в значительной мере определяет параметры сварочного режима. Сварочный ток определяется в зависимости от диаметра электродной проволоки и плотности тока по формуле где /- сварочный ток. А; 7 - плотность тока, А/мм; F - площадь поперечного сечения электродной проволоки, мм; d, - диаметр электродной проволоки, мм. Диаметр проволок изменяется в пределах 1,6-5 мм. Самыми распространенными марками углеродистых проволок являются Св-08А и Св-08ГА. Как показывает практика, оптимальные условия формирования шва создаются при плотностях тока, приведенных ниже Диаметр электрода, мм 2 3 4 5 Плотность тока;. А/мм 62-200 45-90 35-60 30-50 25-45 Диаметр электродной проволоки выбирается в зависимости от диаметра, толщины стенки, вида сварки и используемого оборудования. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 [ 20 ] 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|