|

|

|

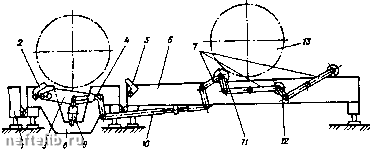

Главная Переработка нефти и газа собирается вначале один стык на прихватках, а затем второй. Трубы при сборке можно перемещать с помощью рольганга или приводом штанги центратора. Когда сварщики проварят две трети периметра каждого стыка, собираемую секцию устанавливают так, чтобы непроваренный участок стыка оказался в верхнем положении и ручная сварка осуществлялась не в потолочном положении, а в нижнем. После выхода центраторов из полости труб и перемещения их на лотке в исходное положение секция передается на вращатель и поворачивается на 180°. Сборочно-сварочные работы на линиях сборки труб ведутся в освещенной кабине, что позволяет вести работы в две смены и при плохой погоде. Сварка первого слоя ручными или полуавтоматическими методами обеспечивает получение качественного сварного соединения, так как процесс ведется в укрытии и всегда в нижнем положении. Сварка последующих слоев швов выполняется под флюсом на полевых автосварочных установках ПАУ-502 (табл. 8.1), где секция накатывается на роликоопоры. Вращение секции осуществляется торцовым или роликовым вращателями. Наружная сварка швов может осуществляться одновременно двумя автоматами, что повышает производительность сварочной установки. Подварка стыков внутри секции (при сварке труб повышенной прочности) выполняется автоматом АДФ-1202, АДФ-1002, ТС-30, ТС-35 после окончания предыдущих работ. Для повышения темпов сварочных работ на базе подварка стыков внутри секции выполняется на отдельном стенде (например СВР-142 и т.п.). Полностью сваренные стыки секций труб контролируют на стеллажах готовой продукции и вывозят на трассу. Таблица 8.1 Техническая характеристика полевых автосварочных установок

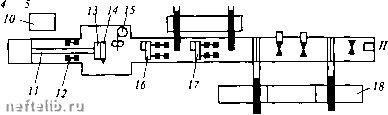

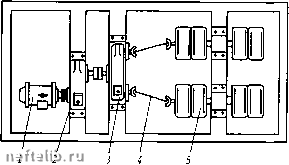

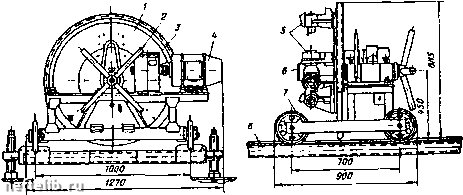

Прииечание. Длина секции до 36 м. Полустационарные сварочные базы третьей группы имеют сборочные стенды ССТ-141 (рис. 8.3) или ССТ-141А, на которых осуществляют сборку секций; последующая автоматическая сварка под слоем флюса происходит на полевых автосварчных установках ПАУ-1001В или с использованием роликового вращателя СВР-142. Эти базы применяют для сборки и сварки труб диаметром 1020-1420 мм. Трубы собирают в секции после подготовительных операций. Три трубы отсекателем 4 подают на роликоопоры стенда. Сближение и установка зазора осуществляется при помощи лебедки 1, которая устанавливается на стенде. При подаче троса на барабан лебедки лоток упирается в трубу и перемещает ее до соприкосновения с другой трубой и упором 6. Для создания равномерного зазора по всему периметру труб осуществляется их подъем или смещение с оси стенда манипуляторами 5. Далее в трубы пропускают самоходный центратор 2 и с его помощью собирают трубы для прихватки. На стенде можно собирать одновременно два стыка трехтрубной секции, для чего применяют два центратора. Сбор ку секций можно выполнять с помощью внутренних (гидравлического, электромеханического) центраторов. При сборке секций диаметром 1420 мм применяют только внутренние центраторы и после прихватки производит ся неповоротная ручная сварка корневого слоя шва. Затем секция подается п i п п i п / /if 4!------- - 4 - г - - -I . / Рис. 8.3. Схема трубосварочной базы со сварочным стендом ССТ-141 и установкой ПАУ-1001В: I- сборочный стенд; Я- промежуточный стеллаж; Ш-установка ПАУ; 1 - лебедка; 2 - внутренний центратор; 3 - роликовая опора; 4 - отсекатель; 5 -манипулятор; 6 -упор; 7-ролики; 5 -роликовый вращатель на промежуточный стеллаж Д где производится ручная сварка небольшого участка стыка, который при сборке на стенде оказался внизу, после чего она поступает на стенд автоматической сварки Ш. Для поворотной сварки используют установки ПАУ, а также можно применять стенд СВР-142. Секции диаметром 1420 мм для автоматической сварки заполняющих слоев шва могут непосредственно поступать на роли-коопоры установки ПАУ-1001В или стенд СВР-142, что позволяет сократить операцию по перекатыванию секций на промежуточном стеллаже. Для внутренней подварки корня шва сварочная база может быть дополнена еще одни.м роликовым вращателем СВР-142 или другим стендом подборной конструкции. Полустационарные специализированные базы четвертой группы используют для сборки и соединения труб в секции с применением двухсторонней сварки. Выпущено три модификации этих баз. Техническая характеристика трубосварочной базы БТ0142В Диаметр труб Длина секций, м Производительность, стык/ч (труба 1420x16,5 мм) Сварочный ток, А Диаметр электродной проволоки при сварке снаружи при сварке внутри Число операторов Максимальная одновременно потребляемая мощность, кВт Габаритные размеры, м Масса, кг 1020-1420 мм До 36 600-1200 3-5 3-4 65x27x5,2 120 ООО На одной из них, трубосварочной базе БТС-142В (рис. 8.4.) трубы из накопителя 1 поступают на стенд обработки кромок I, состоящей из двух станков СПК б и 7. После обработки торцов трубы попадают на стенд сварки наружного и внутреннего шва II, где проводят сборку стыка внутренним центратором 13, установленным на штанге 11. В зависимости от принятой технологии сварки могут накладываться один или два шва наружной головкой 15 типа ГДФ-1001-УЗ, поворачивая секцию роликовым вращателем 16. Центровка и сварка выполняются в будке, которая установлена неподвижно над стыком. Далее выполняют сварку внутри секции. Сварочная головка 14 для внутренней сварки установлена на конце штанги, которая находится внутри секции. Сварщик, находясь в дистанционной будке, следит за процессом сварки, регулирует параметры режима и положение электрода относительно стыка. Неиспользованный флюс удаляется из секции флюсоотсасываю-щим аппаратом. По окончании сварки стыка секция перемещается на www.no-fire.ru 6 7   Рис, 8.4. Схема трубосварочной базы БТС-142В: I- линия обработки кромок труб; Л-линия сварки труб в секции; 1 - накопитель труб; 2 - отсекатель труб; 3 - труба; 4 - транспортная опора; 5 - транспортная опора с приводом; 6,7 - станки подготовки кромок; 8 - перегружатель; 9 - упор; 10 - блок питания; 11 - штанга; 12 ~ ролики; 13 - центратор; 14 - внутренняя сварочная головка; 15 - наружная сварочная головка; 16,17- роликовые вращатели; 18 - секция из труб линии транспортными устройствами 5 в конец стеллажа II. Следующую трубу с подготовленной кромкой подают со стеллажа I на линию сварки II и осуществляют сборку и сварку второго стыка. После сварки второго стыка секцию 18 передают на контроль. Базу БТС-142 используют для сварки двухтрубных секций. Монтаж сварочных баз. Для полустационарных сварочных баз обычно пе ред их монтажом выбирают определенную площадку, которая планируется с помощью бульдозеров таким образом, чтобы угол наклона вдоль продольной оси линии или сборочного стеллажа не превышал 1°, а высота макронеровности находилась в пределах 70 мм. Монтаж оборудования трубосварочных баз производится трубоукладчиком и автокраном. Линия и стеллажи монтируют ся по секциям. Монтаж трубоукладочных линий обычно начинается с установки второй секции с последующим присоединением отсекателей. Затем устанавливают первую, третью секции и соединяют их с промежуточной рамой. Далее устанавливают центратор и соединяют его со штангой, а затем производится сборка всей гидросистемы. На линию устанавливается кабина, которая соединяется с линией стальной шиной сечением более 40 мм при помощи сварки. К центратору крепится ерш, обеспечивающий удаление земли и различных предметов из трубы. Инвентарные покати обычно устанавливают с уклоном 1: 100. Полевые автоматические установки на трассу поставляют комплексно и устанавливают на площадке в виде собранных секций. Каждая секция выставляется строго горизонтально (с максимальным наклоном вдоль оси секции 1°30 и высотой неровностей не более 50 мм). Трубосварочные базы БТС доставляют на трассу в виде отдельных стендов, которые после разгрузки сочленяют между собой. 8.2. Оборудование трубосварочных баз Применение автоматической, полуавтоматической и ручной сварок на трубосварочных базах связано с использованием разнообразного оборудования, которое существенно влияет на степень механизации сборочно-сва-рочных процессов, на производительность труда и качество сварных соединений. Тщательность подготовки свариваемых труб на стенде - одно из основных условий получения равнопрочности щвов. Сопряжение осей двух и более труб большого диаметра, свариваемых в секции, без специального оборудования практически невозможно. Вращатели используют на установках типа ПАУ, ЛСТ и БТС для создания непрерывного или периодического изменения положения собранного стыка относительно сварочной головки, обеспечивая выполнение процесса в нижнем положении с регулируемой частотой вращения. Вращатель должен обеспечить равномерную окружную скорость вращения секции от Vmin До Vinax, при заданном диаметре труб от Dmin ДО Dmax в следующем диапазоне: "min =min/(r-Dmax max шах linD min )• Скорость сварки при неизменности других параметров режима (I, U) определяет поперечное сечение шва =/(Vcg) при /= const, U= const. Поэтому неравномерное вращение секции может привести к образованию не равномерного поперечного сечения валика шва, что недопустимо. При выборе вращателя этот фактор учитывают и в зависимости от диаметра труб применяют различные типа вращателей: роликовые, торцовые и центровочные. Роликовый вращатель СВР-142 обеспечивает окружную скорость вращения секции труб диаметром 720-1420 мм с помощью приводных роликов, которые входят в контакт с внешней поверхностью труб (рис. 8.5).  Рис, 8.5. Схема роликового вращателя: 1 - электродвигатель; 2 - редуктор; 3 - распределитель мощности; 4 - вал; 5 - обрезиненный ролик Он может быть использован в комплекте установок ПАУ, где выполняет следующие операции: вращение секции обрезиненными роликами с высокой равномерностью, отсекание, укладывание и снятие секций со стенда с помощью системы рычагов с электрическим приводом (рис. 8.6).  Рис. 8.6. Схема отсекателя (манипулятора) установки ПАУ-1001В: 1 - покать скатывания; 2,3,4- рычаги; 5 - мостик отсекателя; 6 - покать накопителя; 7 - рычаги; 8 - корпус; 9 - домкрат; 10 - тяга; 11 - ограничитель; 12 - ролик; 13 - труба Вращатели ВТ-61 и ВТ-121 (рис. 8.7) применяют для вращения секций при сварке на полевых автосварочных установках ПАУ-601 и ПАУ-602.  Рис. 8.7. Торцовый вращатель ВТ-61: 1 - планшайба; 2 - штурвал; 3 - редуктор; 4 - электродвигатель; 5 - кулачок; 6 - самоцентрирующее устройство; 7 - колесо; 8 - рельс Техническая характеристика вращателей Тип вращателя Диаметр труб, мм ВТ-61 325-630 ВТ-121 720-1220 СВР-141 720-1420 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 [ 23 ] 24 25 26 27 28 29 30 31 32 33 34 35 36 37 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|