|

|

|

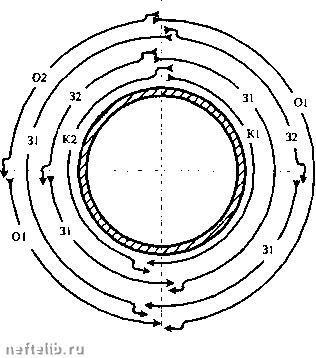

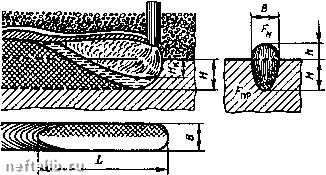

Главная Переработка нефти и газа Рис. 6.6. 0<ема разделки кромок с зазорами (рис. 6.7). Устанавливают следующий режим : сварочный ток на дуге 240-290 А, напряжение 22-23 В, скорость подачи электрода 11-12 м/мин, амплитуда колебаний электрода 0,5-1,5 мм, вылет электрода 8-12 мм, скорость сварки 35-52 м/ч; защитный газ СО2. После сварки корневого слоя сжимают жимки центратора и укладывают приваренную трубу на инвентарную лежку, затем перемещают центратор на позицию сборки. Эта операция может выполняться после сварки первого заполняющего слоя шва в зависимости от конкретных условий строительства. Если стык был собран с локальными смещениями 3,0 мм, то после сварки корневого слоя центратор сдвигают внутрь трубопровода и, в случае необходимости, проводят ручную подварку участков корневого шва с поверхностными дефектами. Сварка первого заполняющего шва не должна выполняться с перерывом более 10 мин после окончания сварки корня шва. Сварку заполняющих и облицовочного слоев шва проводят с поперечными колебаниями электродной проволоки одновременно двумя сварочными автоматами, при этом каждый автомат сваривает половину стыка. Межслойная температура в процессе сварки должна быть не менее 50°С. Если межслойная температура ниже 50°С, то необходимо прекратить процесс сварки и выполнить предварительный подогрев и после этого продолжить сварку. Для выполнения заполняющих слоев шва устанавливают ток 200-245 А, напряжение 20-21 В, скорость подачи электрода 8-9,5 м/мин, амплитуда колебаний электрода 4,5-7 мм, вылет электрода 10-14 мм, скорость сварки 21-30 м/ч, защитный газ 40/60% Аг/СОг •  Рис. 6.7. Схема сварки аыка установками CWS.02: К1-К2 - выполнение корневого слоя; 31-32 - выполнение заполняющих слоев; 01-02 - выполнение облицовочного слоя Замки смежных слоев шва смещают на расстояние не менее 100 мм. Замок облицовочного слоя располагают как можно ближе к нижней точке стыка надиру. Колебание электрода при сварке облицовочного шва назначают из расчета перекрытия швом разделки по ширине не менее чем 1,5-2,5 мм в каждую сторону. Для заполняющего слоя применяют ток 120-170 А, напряжение 16-18 В, скорость подачи электрода 3-6 м/мин, амплитуда колебаний электрода 9-9,5 мм, вылет электрода 10-14 мм, скорость сварки 7-14 м/ч, защитный газ состоит из 60% Аг и 40% СО2 • Доп) стимо сварку облицовочного слоя выполнять за 2 прохода. Для защиты сварочной ванны от осадков и ветра процесс ведут в защитных палатках. После завершения сварочного процесса проводят визуальную оценку качества облицовочного слоя. Обнаруженные недопустимые внешние дефекты сварного шва устраняют шлифовкой или ручной сваркой до применения неразрушающего контроля. Ремонт сварных соединений по результатам радио-фафического контроля выполняют ручной дуговой сваркой. ГЛАВА 7 АВТОМАТИЧЕСКАЯ СВАРКА ПОД ФЛЮСОМ И С ПРИНУДИТЕЛЬНЫМ ФОРМИРОВАНИЕМ ШВА Автоматическая сварка под флюсом при строительстве магистральных трубопроводов выполняется со свободным формированием шва, когда дуга горит внутри полости, ограниченной в верхней части оболочкой расплавленного шлака, а в нижней - поверхностью расплавленного металла (рис. 7.1).  Рис. 7.1. Схема образования сварного шва при горении электрической дуги под флюсом Форма сварных швов и форма проплавления (проварка) характеризуются следуюшими основными параметрами: глубиной проплавления Я; высотой усиления сварного шва h; шириной проплавления или шириной Д длиной ванны L, глубиной кратера Очертание зоны проплавления характеризуют относительная глубина проплавления Н/В или обратная ей величина - коэффициент (рмы провара пр ~ также коэффициент полноты проплавления ц„р = , где Fnp - плошадь проплавления. Величина тпр колеблется в пределах 0,6-0,8. Для сварки по флюсом характерно большое Н/В. Максимальные значения Н/В, достигаемые при дуговой сварке, обычно не превосходят 3. Очертание зоны наплавки характеризуют коэффициентом формы валика Vb = -77 также коэффициентом полноты валика = ~г~ (где h - величина усиления шва, Fh- плошадь наплавки). Коэффициент формы провара Vn/; может изменяться в пределах от0,5 до 10, но оптимальное его значениеп/; = 1.3 -2. Химический состав металла шва, его структура и механические свойства в известной мере регулируются составом основного и присадочного металлов, образующих шов. Доля участия основного металла характеризуется от-ношением площади проплавления основного металла к площади всего сварного шва: у о = •«/«/(•"п/- +-я)-величина у о может изменяться в зависимости от типа шва, режима нагрева и техники сварки. Изменение режима сварки и других технологических факторов оказывает влияние на размеры сварных швов. 7.1. Технология автоматической сварки под флюсом Технология автоматической сварки под флюсом в трассовых условиях существенно отличается от заводской сварки. Характерная особенность сварки на трубосварочных базах вызывается необходимостью сварки под флюсом поворотных стыков труб по разделке кромок, предназначенной для ручной дуговой сварки, полуавтоматической в среде углекислого газа. При односторонней автоматической сварке корневой слой шва выполняют ручной дуговой сваркой, полуавтоматической в среде углекислого газа. Последующие слои шва сваривают под флюсом. При двусторонней сварке кромки обрабатывают с помощью специальных станков с целью увеличения притупления, что дает возможность применить двустороннюю автоматическую сварку под флюсом в трассовых условиях. Форма и размеры швов существенно зависят от основных параметров режима сварки. Качественная оценка влияния параметров режима на размеры и форму шва при сварке труб приведена в табл. 7.1. Смещение электрода влияет на форму шва при сварке под флюсом изнутри трубы. При односторонней автоматической сварке под флюсом применяют стандартные и комбинированные разделки. Сварку корневого шва производят по технологии, рекомендованной для сварки неповоротных стыков в нитку и применяют электроды с основным видом покрытия, а также применяют полуавтоматическую сварку в СОг- Режимы автоматической сварки кольцевых стыков из углеродистых и низколегированных высокопрочных сталей приведены в табл. 7.2. Таблица 7.1 Влияние параметров режима сварки на форму шва

Прииечание. Влияние каадого из параметров режима сварки можно оценить от +3 до -3 при условии неизменности остальных параметров. й о а §. о й О »s о (J <и В" я о а § I - i « S 1 ilili : OQ minoinmoininom - »- со ч- »- со со >г- C3lOOlOOCDCZ>CI)LOLOLOLOCI>CZ>CI>CZ>CI>CZ>CI>CZ>CZ> coocooocooooocooooocooocococococo SSgggggSSggSSSSSSSggg СМ"»- 5-.- СМ"»- СМ"»- "»- см-»- СМ"»- § 1 1 ;>8 m см CM CM CO CO о о" со со CO CD со" cM- «i! in cm" 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 [ 19 ] 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|