|

|

|

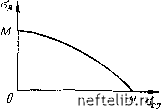

Главная Переработка нефти и газа Кривую Велера часто строят в полулогарифмических коордига-тах (у ~ Ig N; в этом случае кривая Велера близка к двум полупрямым - наклонпой и горизонтальной, которыми она обычно и заменяется (рис. 5). При несимметричном цикле нагружсния результаты усталостных испытаний изображаются в виде диаграммы Хэя (рис. 6). Если по оси абсцисс откладывать среднее напрянчсние цик- t ла, а по осп ордпнат - амплитуду переменной составляю!цей напряжения, то пределы усталости расположатся па кривой. При этом точка М изображает предел усталости нри симметричном цикле, а точка Л - предел прочиостп (временное сопротивление) при статическом растяже}ии. Во многих случаях напряжения в конструкции нри периодических нагрузках превышают предел усталости. Тогда важно знать характеристики ограниченной выносливости, которые определяют ресурс Рис. 4. Кривая Велера.  Рис. 5. Кривая Велера в полулога рифмическпх координатах.  Рис. 6. Диаграмма Хзя. детали или конструкции обеспечивать сопротивление усталостным разрушениям в течение определенного срока, т. е. некоторого числа циклов. Поэтому если при расчетах па усталость из всеГг кривой Велера важно знать лишь одну точку - продел усталости, то при расчете на ограниченную выносливость суп1,ественпое значение Имеет вся верхняя часть кривой Велера. Однако нри наирянчепиях, заметно превыщают,их предел усталости и близких к проделу статической прочности, разброс данных усталостных испытаний бывает очень большим. Усталостные характеристики оказываются очень чувствительными к условиям проведения испытанн!!. Поми.мо таких условий, как химический состав, микроструктура, температура, термообработка, которые существенно влияют п па данные статических испытаний, серьезное влияние на них оказывают также чистота механической обработки поверхности, форма образца, его размеры, характер испытаний и т. н. Пределы усталости, определенные из опытов на растяжение - сжатие и из опытов на изгиб, иногда очепь сильно отличаются друг от друга (разница достигает 40-50%). Рассмотрим влияние некоторых факторов на усталостные характеристики. 1. Форма, размеры образца, геометрические дефекты. Надрезгя, галтели, бурты, царапины и выбоины на поверхности, как и различные внутренние пороки (раковины и инородные включения), приводят к снюкению усталостной прочности. Особенно сильным оказывается влияние острых надрезов и трещин как сильнейших концентраторов папря/кений. Конечно, при статических испытаниях концентраторы напряжений также влияют на характер разрушения и на все поведение образца. Но если при этих испытаниях такое повреждение, как, например, острая царапина, приводящая к концентрации напряжений в очепь мало11 области у ее дна, не играет никакой роли, то при испытапиях на усталость такая же царанина может изменить результаты в 2 раза. Для того чтобы очертить область изменения усталостных характеристик, строят две кривые Велера: одну для хорошо отшлифованных цили1гдрических образцов, другую для образцов с острылп! надрезами. Кривые Велера для образцов других форм и раздюров и при ]галичии различных изъянов будут располагаться между этпдш диудш кривыдш. Абсо.-гютпые размеры образца также влияют ira усталостные характеристики в отличие от статических характеристик металлов, для которых влияние так пазываедюго д1асштабпого фактора но существу отсутствует. При этодг увеличение раздгеров образцов приводит к спилчепию предела усталости. Если испытание ид1еет целью выявить усталостные характеристики детали сложной фордш, то надежные результаты получаются линть при П0ЛНОД1 воспроизведении фордш и раздюров. 2. Механическая обработка. Сунщствепно валх-ное 31гачсние пдюет чистота поверхности образца. Поэтому образн;ы для испытаний на усталость, как правило, в рабочей части делают полировапныдпг. Если образец обрабатывается тупьтд! режущид! ипструдюнтодх, то его поверхностный слой оказывается упрочненныд!, что приводит к повышению усталостной прочности и дюлет ввести в заблуждение. При шлифовании внедрение в поверхность образца дгелких осколков абразивов приводит к снижению усталостной прочности. 3. Агрессивные среды. Если приложение периодических нагрузок сопровождается воздействиед! агрессивной среды и коррозией материала, как, напридшр, в различных технологических трубопроводах и аппаратах хидшческого производства, то  Рис. 7. Усталостный излом цилиндрического образца, иод-лергиутого вращению вокруг изогнутой оси. усталостные характеристики, как правило, заметно снижаются. Это влияние учитывают путем воспроизведения или моделирования натурных условий. 4. Температура. Изменение температуры от опыта к опыту сопровождается изменением получаемых усталостных характеристик. Особо резкое повыгаение усталостной прочности отмечается при температурах, близких к абсолютному нулю. Так, нанрилюр, для нормализованной стали с содержанием углерода 0,3%было получено повышение предела усталости (па базе Ю циклов) до 7500 кГ 1см при температуре -196° С по сравнению с 4000 кПсм нри комнатной температуре. Для образцов с острыми падре-зами в ряде случаев, наоборот, получены более низкие значения дгределов усталости при ио}1иженной те.мнературе. 5. Ч а с т о т а колебаний. В довольно широком диапазопе частота колебаний но оказывает заметного влияния на усталостные характеристики. Однако имеются даинью о том, что в области высоких звуковых частот наблюдается некоторое изменение усталостной прочности. Его можно ожидать также и нри очень малых частотах. Испытания на очень низких частотах, которые естественно требуют очень длительных сроков, в настоящее вре.мя проводятся в некоторых исследовательских лабораториях. Они имеют очень важное значение для ряда объектов, колеблющихся с большим периодо.м и предназначенных для эксплуатации в течение длительтюго времени. УсталостньпЧ излом цилиндрического образца круглого сеченпя, вращаемого вокруг изогнутой оси, илгеет вид, показанный на рис. 7. Наружная область изло.ма характеризуется гладко:!, блестящей поверхностью, тогда как внутренняя область имеот матовую зернистую поверхность. Такой вид из.ло.ма говорит о следующей истории развития разрушения. Вначале ряд усталостных трещин образовался у новерхности образца, где нормальные напряжепия имеют дгаибольшие значения. Затем эти трещины содгктгулись и продол5кали продвигаться внутрь образца. В то же время поверхности трещины, соприкасаясь в зоне сжатия, истирались и сглаживались. Наконец, в некоторый момент, когда трещина продвинулась достаточно глубоко, концентрация напряжений создала условия для хрупкого разрушения но оставшейся части сечения образца, чем и заверншлось его усталостное разрушение. Л1ШЛИЗ усталостных изломов показывает, что причинами усталостных разрушений являются различные нзъян1>1: надрезы, цара- 0 1 2 3 4 5 [ 6 ] 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 |

||

|

|