|

|

|

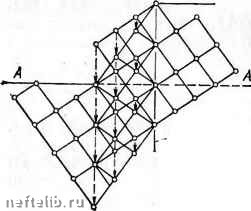

Главная Переработка нефти и газа где количество скоплений и плотность дислокаций уже достигли предельной величины. Таким образом, коэффициент деформационного упрочнения поликристаллов зависит от размера зерна только на начальных стадиях пластической чеформацни. Для получения количественных зависимостей напряжения от деформации в поликристаллах необходимо статистически усреднить диаграммы деформации каждого зерна-монокристалла и одновременно учесть вклад границ зерен в упрочнение. Даже для монокристалла задача теоретического вывода уравнений t-f(g) хорошо описывающих экспериментальные результаты, сложна. Для поликристалла она оказывается еще более трудной. Тем не менее попытки получить такие уравнения с использованием ряда допущений уже предпринимаются. Вывод уравнения S=f(e) требует в первую очередь оценки величины усредненного фактора ориентации для поликристалла (Фп), который является коэффициентом пропорциональности в уравнении 5-Фп. Коэффициент должен учитывать разную <иент«ровку зерен и наличие множества систем скольжения в каждом нз них. Согласно теоретическим оценкам для г. ц. к. металлов прн действии пяти систем скольжения в каждом зерне Фп?3,1. Если исходить из того, что зерна в поликристалле деформируются независимо от соседних и е = /Фп, то dSlde = Фл (dt/dg), (3 4) где dS/de - коэффициент деформационного упрочнения поликристалла; dt/dg - кофициент упрочнения монокристалла с ориентировкой <;111> вдоль направления растяжения. Уравнение (34) позволяет рассчитывать диаграммы растяжения поликристаллов по известным зависимостям для монокристаллов. Из него следует, что поликристалл должен иметь в --9 раз больший коэффициент упрочнения, чем выбранный для сравнения монокристал/. Этот вывод достаточно близок к экспериментальным результатам при малых деформациях. Для о.-Ц. к. металлов Фп2. Расчет усредненного фактора ориентации и использование уравнений, подобных (34), имеет смысл только в том случае, если пластическая деформация поли- и монокристаллов протекает качественно аналогично. Если же картины деформации существенно различаются, то такой подход неоправдан. Действительно, в г. п. металлах, например, пластическая деформация монокристаллов может идти в основном путем базисного скольжения, а в том же поли-кристаллическом металле удлинение будет происходить за счет небазисного скольжения ы двойникования. В таком случае кривую упрочнения монокристалла, естественно, нельзя использовать для расчета кривых S-е поликристалла. 2. Пластическая деформация металлов двойникованнем Деформация двойиикованием идет в тех случаях, когда скольжение по тем или иным причинам затруднено. Иаи-боле£ нжлхх-даойникование наблюдается гщд 11изких температурах и высокихскоростях деформацииТосоВенно в металлах сси о. ц. к. решетками. Б~Чистых г. ц. к. металлах деформация двойникованнем происходит только при отрицательных температурах и высоких скоростях деформации. Схема макроудлинения образца при растяжении в результате образования двойников показана на рис. 20, б. Видно, что при двойниковании происходит сдвиг одной части кристалла относительно другой вдоль определенной плоскости и направления двойникования. Плоск9Сть двойникования - это обычно кристаллографическая плоскость с малыми индексами, которая является плоскостью симметрии двойникового образования относительно исходного кристалла, В табл. 7 приведены эти плоскости п направления для металлов с разными решетками. Наиболее часто двойникование происходит в г. п. металлах, где число систем скольжения минимально, особен- Таблица 7 Кристаллографические плоскости н направления преимущественного двойникования

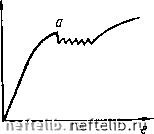

но при отношении с/а 1,633. В неблагоприятно ориентированных для базисного скольжения монокристаллах и многих зернах поликристаллов приведенные напряжения сдвига, достаточные для двойникования, оказываются ниже тех напряжений, которые необходимы для небазисного скольжения. Часто началу двойникования в г. п. металлах предшествует скольжение. Результирующее повышение плотности дислокаций создает концентрацию напряжений в микрообъемах, достаточную для зарождения двойников. Это подтверждается хорошо известными фактами появле-  Плоскость Ъойникования  Рис. 38. Схема смещения атомов при Рис. 39. Двойники деформации в образовании двойника цинке (Деритер, Грино) ния двойников при относительно низких напряжениях в поврежденных (например, погнутых) образцах. Иногда, цаоборот, при неблагоприятной ориентировке г. п. кристалла для базисного скольжения его деформация начинается с двойникования. При этом ориентировка базисных плоскостей может измениться таким образом, что в дальнейшем будет идти деформация скольжением. Двойникование по одной плоскости не может обеспечить значительной пластической деформации металла. Это объясняется тем, что смещение атомов в каждой плоскости двойникования происходит только один раз и на доли межатомного расстояния (рис. 38). В результате г. п. металлы с с/а 1,633 (Cd, Zn, Mg), где действует в основном один тип плоскостей двойникования {1012}, не могут сильно деформироваться за счет двойникования. С увеличением числа действующих плоскостей и направлений двойникования при переходе к г. п. ме- таллам с низким отношением cja (Ti, Zr) величина пластической деформации двойникованием растет. При металлографическом исследовании в световом и электронном микроскопах каждый двойник деформации выявляется в виде двух параллельных полос (следов его пересечения с поверхностью излома, шлифа или фольги) (рис. 39). Внешне они похожи на двойники отжига, наблюдающиеся в металлах с рекристаллизованной структурой. Специфичным для двойников деформации является очень малая ширина полос (особенно в о. ц. к. металлах- обычно меньше 5 мкм) и характерные сужения на концах !(см. рис. 39). В поликристалле двойники никогда не переходят из одного зерна в другое. Обычно они заканчиваются внутри зерна, а если доходят до границы, то возникающие в месте этого стыка напряжения могут способствовать появлению двойника в соседнем зерне, где он будет иметь иную ориентировку. Схема на рис. 20,6 и рис. 39 показывают положение и вид двойников уже после их образования. Сам же механизм зарождения и роста двойников остается предметом дискуссий. Конечная схема перемещения атомов внутри двойника представлена на рис. 38. Видно, что в отличие от скольжения, при котором атомы смещаются как минимум на одно межатомное расстояние, двойникование осуществляется за счет меньших смещений, последовательно проходящих в параллельных плоскостях. Однако до конца не ясно, каким образом происходят такие смещения атомов, а установить это экспериментально сложно. Дело в том, что скорость образования двойников обычно очень велика и последовательно проанализировать процесс не удается. Из-за высокой скорости двойникования выделение энергии деформации сопровождается характерными звуками. Например, олово и такие г. п. металлы, как кадмий и цинк, потрескивают при изгибе. Считается, что двойник растет за счет перемещения рсобых двойникующих дислокаций. Картину пластической деформации двойникованием изучают фактически только на макроуровне, наблюдая уже «готовые» двойники, число которых растет по мере увеличения степени деформации. На боковых границах двойника с окружающей матрицей всегда образуется дефект упаковки. Границы эти являются когерентными, т. е. в расположении атомов по обе стороны имеется закономерная связь. Когерентные границы обладают относительно низкой энергией и высокой устойчивостью и сохраняются даже после высокотем- 6-458 пературного отжига. Торцовые границы двойника являются обычно иекогерентиыми. Когерентным границам очень трудно мигрировать, и поэтому двойники растут не в ширину, а в длину и только в результате миграции некогерентных торцовых границ. Кривые деформационного упрочнения при пластической деформации двойникованнем специфичны. Если деформация начнется путем скольжения, то будет происходить обычное деформационное упрочнение вплоть до точки а (рис. 40), по достижении которой образуется первый двойник. Вслед за ним почти моментально возникает много других (в это время как раз слышно потрескивание), и напряжение резко падает. Дальнейшая деформация двойникованнем характеризуется зубчатостью диаграммы деформации и слабым упрочнением, которое может усилиться, если увеличится вклад скольжения.  рис. 40. Кривая деформационного упрочнения прн пластической деформации двойникованнем 3. Влияние различных факторов на пластическую деформацию металлов и их деформационное упрочнение В предыдущих разделах дано общее качественное представление о картинах пластической деформации и закономерностях деформационного упрочнения при низкотемпературном растяжении чистых металлов. Было показано, что пластическая деформация и упрочнение сильно зависят от типа решетки, ориентировки кристалла, способа деформации (скольжением или двойиикованием). Рассмотрим теперь влияние ряда других важнейших факторов, определяющих существенные особенности деформации и упрочнения чистых металлов и, следовательно, многие их механические свойства. Влияние энергии дефектов упаковки Величина энергии дефектов упаковки у металлов с од-нием типом кристаллической решетки может существенно различаться (табл. 8). Известно, что увеличение энергий дефектов упаковки затрудняет расщепление дислокации, уменьшает ширину полосы дефекта упаковки между частичными дислокациями. Это в свою очередь облегчает Таблица 8 Усредненные значения энергии дефекта упаковки у* чистых металлов

* Даются средние значения величии v- определенные разными методами. Относительная ошибка в определенин v -обычно составляет -> 30 7о. поперечное скольжение винтовых дислокаций: чем уже полоса дефекта упаковки, тем легче образуется перетяжка перед переходом в новую плоскость. Разница в легкости поперечного скольжения и определяет различия картин пластической деформации в металлах с разной энергией дефекта упаковки. Чем эта энергия больше, тем раньше (по уровню напряжении и величине деформации) начинается интенсивное поперечное скольжение, дислокации легче обходят различные барьеры. В результате укорачиваются стадии легкого и множественного скольжения, пластическое течение в основном осуществляется в условиях интенсивно развитого поперечного скольжения, снижается коэффициент деформационного упрочнения на П1 стадии. Соответственно поведению монокристаллов на 1П стадии меняются кривые деформационного упрочнения поликристаллов. Все эти различия иллюстрирует рис. 41, а, на котором сопоставлены кривые упрочнения меди и алюминия - г. ц. к. металлов с разной энергией дефектов упаковки (см. табл. 8). Для получения сопоставимых данных, отражающих влияние особенностей движения по-разному расщепленных дислокаций, кривые построены при одной гомологической температуре в координатах t/G-g для монокристаллов с одной ориентировкой (см. рис. 41, а) н S/E-e для поликристаллов (см. рис. 41,6). Отношен;;е t/G(SIE) при сравнении деформационного упрочнения равных металлов необходимо потому, что напряжение течения прямо пропорционально модулю на всех стадиях де- 0 1 2 3 4 5 6 7 8 9 10 11 [ 12 ] 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 |

||||||||||||||||||||||||||||||||||||||

|

|